- INDEX目次

目次【非表示】

- 1.レーザリフトオフとは|仕組み・装置・応用を詳しく解説

- 2.技術の概要:レーザで基板とデバイス層を分離する仕組み

- 2-1.透過

- 2-2.吸収

- 2-3.瞬間加熱・分解

- 2-4.デバイス層の分離

- 3.レーザリフトオフに使われるレーザと装置

- 3-1.使用されるレーザ

- 3-2.加工装置の構成

- 3-3.フルオートマチックタイプの進化

- 4.主な加工対象

- 4-1.ポリイミド薄膜・有機層 × ガラスキャリア基板

- 4-2.GaN系結晶層 × サファイア基板

- 4-3.GaN系結晶層 × SiC基板/Si基板

- 4-4.SiC薄膜 × Si基板

- 4-5. 酸化物半導体薄膜 × 石英・ガラス基板

- 4-6. 金属薄膜付き極薄ウェハ × 透明キャリア

- 5.レーザリフトオフが広げる応用分野

- 5-1.1. フレキシブルディスプレイ

- 5-2.2. 高輝度LED・マイクロLED

- 5-3.3. パワーデバイス

- 5-4.4. その他の新興応用

- 6.レーザリフトオフ加工のメリット

- 6-1.1. 非接触加工によるデバイス保護

- 6-2.2. 高精度・高再現性

- 6-3.3. 生産効率の向上

- 6-4.4. 材料選択の自由度

- 6-5.5. 製造コスト削減

- 6-6.6. 製品性能の向上

- 6-7.7. 環境負荷の低減

- 7.レーザリフトオフに関するお問い合わせ・無償加工相談

- 8.まとめ

レーザリフトオフとは|仕組み・装置・応用を詳しく解説

レーザリフトオフ(LLO:Laser-Lift-Off)は、ガラスやサファイアなどの透明基板に形成されたデバイス層を、基板裏面からレーザ光を照射して選択的に剥離する加工技術です。

レーザが基板を透過して界面で吸収されることで、瞬間的な加熱や分解(アブレーション)が起こり、デバイス層が基板から非接触で分離されます。

フレキシブルディスプレイ、LED、パワーデバイスなど、薄型・高性能化が求められる電子デバイスの製造に欠かせないプロセスとして、近年注目が高まっています。

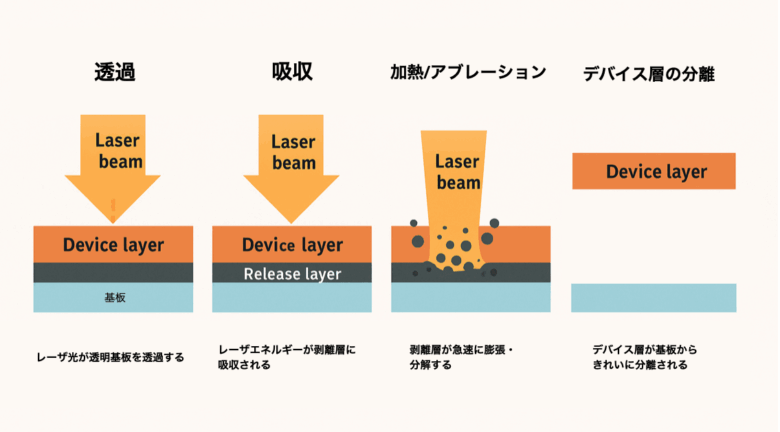

技術の概要:レーザで基板とデバイス層を分離する仕組み

レーザリフトオフは「透明基板を透過するレーザ」「剥離層で吸収されるエネルギー」「瞬間的な界面分解」という3要素によって成り立ちます。

透過

レーザリフトオフの第一ステップは、基板裏面からレーザ光を照射し、それが加工対象の基板を透過して剥離界面へと到達する工程です。

ここで使用されるレーザは、ガラスやサファイア、石英などの透明基板を効率的に透過できる波長に調整されます。一般的には高出力のUV(紫外)パルスレーザが選ばれ、基板の厚みや材料特性に応じて波長・パルス幅・エネルギー密度が最適化されます。

この透過性によって、レーザ光はデバイス層を傷つけることなく、基板裏面から狙った剥離層にだけエネルギーを届けることが可能になります。結果として、デバイス表面に保護膜やマスキングを施さなくても、非常にクリーンな環境での加工が実現します。

吸収

透過したレーザ光は、剥離界面に到達すると特定の材料で集中的に吸収されます。

剥離したい層やその界面には、レーザ波長を効率的に吸収する材料(例えば薄い窒化ガリウム層や特殊なバッファ層)が設計段階から選定されており、ここでレーザエネルギーが一気に熱エネルギーへと変換されます。

この工程が精密であればあるほど、局所的な加熱による変形や周辺への熱拡散を抑え、デバイス層の結晶品質や電気特性を損なわずに加工することができます。レーザのパルス幅やエネルギー密度、走査速度を微細に制御することで、ナノメートル単位の界面にピンポイントでエネルギーを集中させることが可能です。

瞬間加熱・分解

吸収されたレーザエネルギーは、剥離界面を瞬間的に加熱し、材料の分解または膨張を引き起こします。

例えばGaN/サファイア系では、界面で窒化ガリウムが急激に加熱され窒素ガスが発生し、その膨張圧によってGaN層が基板から押し出されます。ポリイミドや有機EL層では、バッファ層の分解や微細な熱膨張が剥離を誘発します。

この現象はナノ秒〜マイクロ秒のオーダーで起こるため、極めて短い時間で高エネルギー密度を実現しながら、周囲のデバイス層にはほとんど熱が伝わりません。結果として、剥離界面だけを選択的に破壊し、他の層を無傷のまま残すことが可能です。

デバイス層の分離

界面の分解・膨張が進むと、デバイス層とキャリア基板の間に微細な隙間が形成され、デバイス層が基板からきれいに分離します。

剥離後のデバイス層は、ポリイミド薄膜やGaN結晶などの繊細な構造を保持したまま取り出され、次の加工や実装工程に移行できます。

この分離は接触圧や機械的ストレスを必要としないため、従来の機械剥離に比べて欠け・割れ・微細クラックなどのリスクを大幅に低減できます。特に、極薄チップやナノスケールの回路パターンを含むデバイスでも高い歩留まりを維持できる点が大きな優位性です。

レーザリフトオフに使われるレーザと装置

レーザリフトオフでは、基板を透過しつつ剥離界面で効率よく吸収される波長のレーザと、それを精密に制御する専用加工装置が不可欠です。レーザ光源の選定からビーム成形、搬送・位置決めの精度に至るまで、各要素が剥離品質と歩留まりを大きく左右します。

使用されるレーザ

レーザリフトオフには、基板を透過しながら剥離層で吸収される紫外(UV)領域のパルスレーザが主に用いられます。短波長で高エネルギー密度を持つUV光は、数十マイクロメートル以下の微細領域にエネルギーを集中できるため、剥離界面だけを選択的にアブレーション(微細除去)するのに最適です。

エキシマレーザ

代表的なのがエキシマレーザです。

・KrF(248nm)

・ArF(193nm)

・XeCl(308nm)

といった波長の選択肢があり、ガラスやサファイアを透過しつつ、

窒化ガリウム(GaN)やポリイミドなど剥離層で強く吸収されます。

特にKrF 248nmはLEDやマイクロLED製造で実績が多く、

短パルス(数十ナノ秒以下)で高ピークパワーを発生できるため、

熱影響を最小限に抑えつつ界面だけを瞬時に加熱できます。

高出力UV固体レーザ

近年は、高出力UV固体レーザも普及が進んでいます。

第四高調波(266nm)や355nmなどの波長を発生させるNd:YAG系、YVO4系レーザは、

エキシマに比べてメンテナンス性が高く、長期安定運転が可能です。

パルス幅をピコ秒〜ナノ秒単位で調整でき、

フレキシブルディスプレイやパワーデバイス向けなど、

多品種少量生産ラインに対応しやすい点が評価されています。

波長・パルス条件の最適化

加工対象や基板によっては、

基板透過率・剥離層の吸収係数・熱拡散性などが異なるため、

レーザ波長・パルス幅・エネルギー密度を細かく最適化する必要があります。

例えばポリイミド系フレキシブルディスプレイでは、

剥離層が吸収する波長に合わせて248nm〜355nmが選択され、

GaN/サファイア系では深紫外領域の高エネルギーパルスが好まれます。

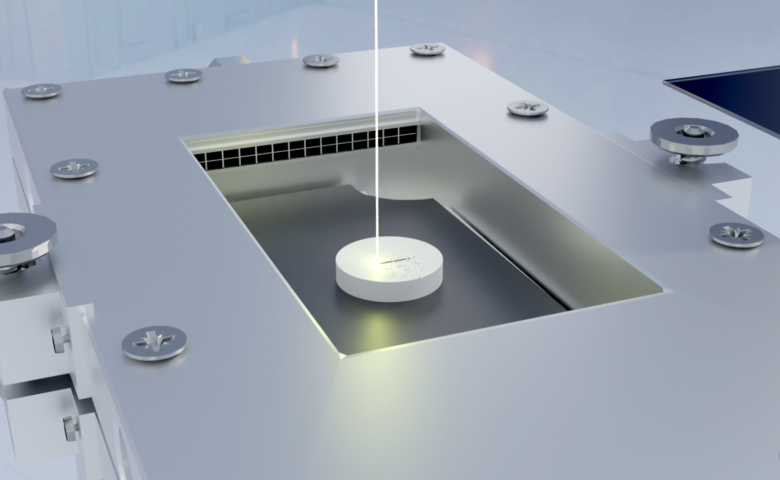

加工装置の構成

レーザリフトオフを実現する装置は、

レーザ発振器に加え、ビームを均一に成形する光学系、

高精度の搬送ステージ、温度制御・除塵機構などから構成されます。

すべての要素が協調して動作することで、

極薄デバイスを傷つけない均一剥離が可能になります。

レーザ発振器

加工の心臓部となるレーザ発振器は、

エキシマレーザまたはUV固体レーザが主流です。

パルス出力をリアルタイムに監視・フィードバック制御することで、

基板全面にわたるエネルギーの均一化を実現します。

ビーム成形光学系

レーザ光を均一なフラットトップビームに整形する光学系も重要です。

走査式、マスク投影式、ガルバノスキャン式などの方式があり、

加工面積やパターンに応じて最適化されます。

これにより、剥離界面にムラなくエネルギーを供給でき、

局所的な過加熱や未剥離を防ぎます。

搬送ステージ

高精度なリニアモータステージや真空チャックを備え、

サブミクロン単位の位置決めが可能です。

マイクロLEDのように数十µmチップを扱う場合には、

チップ個別搬送や非接触ハンドリングに対応する特殊ステージが採用されます。

これにより、大量生産でも安定した品質と歩留まりを確保できます。

温度制御・除塵機構

レーザ照射時の局所加熱による基板変形を防ぐため、

ステージには温度制御機構が組み込まれます。

また、剥離時に発生する微細なパーティクルを除去するため、

クリーンエア供給や吸引システムが搭載され、

デバイス表面を清浄に保ったまま連続加工を可能にします。

フルオートマチックタイプの進化

近年主流となっているのがフルオートマチックレーザリフトオフ装置です。

量産ライン向けに以下のような機能が統合され、

人手に頼らず高スループットを実現します。

自動搬送:カセット単位で基板を供給し、加工後に自動収納

位置認識:カメラによるアライメント調整で、±数µmレベルの高精度照射

剥離制御:出力・スキャン速度をリアルタイムでフィードバックし、均一な剥離を確保

チップ移送対応:マイクロLED向けに非接触ハンドリングや個別チップ搬送を実現

これらの自動化技術により、

フレキシブルディスプレイ、マイクロLED、パワーデバイスなどの

大量生産でも安定した品質と高歩留まりを維持することが可能になっています。

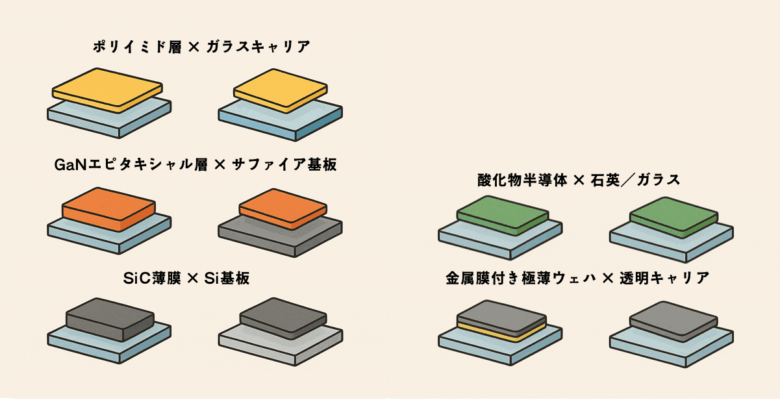

主な加工対象

レーザリフトオフは、透明基板を透過したレーザ光が界面に吸収される性質を利用するため、基板がレーザ透過性を持つことが大前提となります。以下は代表的な組み合わせです。

ポリイミド薄膜・有機層 × ガラスキャリア基板

ガラスキャリア上に形成されたポリイミド層、有機EL発光層、保護層などを、完成後にガラスから分離します。

ポリイミドは耐熱性・柔軟性に優れ、フレキシブル基板として理想的な材料ですが、製造初期は寸法安定性に優れる硬質ガラスの上で成膜・パターニングを行う必要があります。

レーザリフトオフを使えば、ガラスを割ったり薬液で溶解除去したりすることなく、有機EL層を含む多層膜をダメージレスで一括剥離できるため、折り曲げ可能なフレキシブルディスプレイや巻取り式電子ペーパーの量産が可能になります。

剥離後のガラスキャリアは再利用でき、製造コストの削減にもつながります。

GaN系結晶層 × サファイア基板

サファイア基板上にエピタキシャル成長させた窒化ガリウム(GaN)結晶層を、界面で精密に剥離します。

サファイアは高温成長に耐える安価な基板としてLED製造に広く使われていますが、完成したGaNデバイスを実装する際には放熱性の高い基板へ置き換えることが望まれます。

レーザリフトオフでは、サファイアを透過するUVレーザがGaN界面に吸収され、瞬間的に窒化ガリウムを分解して剥離を実現。

これにより、サファイアから独立した薄膜GaNチップを高効率で取り出し、銅やシリコンなど放熱性の高い新しい基板に直接実装できます。

高輝度LEDやレーザダイオードの光取り出し効率向上にも直結します。

GaN系結晶層 × SiC基板/Si基板

SiCやSi基板上に形成されたGaN層を分離する応用です。

サファイア基板に比べ、SiCやSiは熱伝導率が高く、パワーデバイスや高周波デバイスの放熱性能を大きく改善できます。

ただし、これらの基板はデバイス完成後の切断や薄化工程で破損リスクが高く、従来の機械的剥離では高歩留まりを得るのが難しい課題がありました。

レーザリフトオフなら、SiCやSiを透過する特定波長のレーザを用い、GaN層だけを選択的に分離できるため、放熱性を確保しつつ極薄化した高性能GaNチップを安全に取り出せます。

SiC薄膜 × Si基板

Si基板上にエピタキシャル成長させたSiC薄膜を剥離する工程に適用されます。

SiC(炭化ケイ素)は耐高温・耐高電圧特性に優れ、次世代パワーデバイスに不可欠ですが、厚膜のままでは加工が難しくコストも高騰します。

レーザリフトオフを用いると、成長後のSiC層を極薄化した状態でSi基板から分離でき、熱拡散性に優れた新しいキャリアへの転写や、複数回の再成長によるコスト削減が可能です。

また、Si基板を再利用することで材料コストを抑えながら、高品質SiCデバイスの量産が実現します。

酸化物半導体薄膜 × 石英・ガラス基板

IGZO(酸化インジウム・ガリウム・亜鉛)や酸化亜鉛などの酸化物半導体薄膜を、石英やソーダライムガラス基板から剥離します。

これらの酸化物は高移動度と透明性を兼ね備え、次世代ディスプレイやセンサーに適していますが、完成後のデバイスを軽量・フレキシブルな樹脂基板へ転写する必要があります。

レーザリフトオフは、酸化物層を保護したままガラスから高精度に剥離できるため、可撓性を求めるウェアラブルデバイスやロール・トゥ・ロール生産ラインへの応用を後押しします。

金属薄膜付き極薄ウェハ × 透明キャリア

Si、SiC、GaNなどの極薄ウェハに裏面金属膜を形成した状態で、ガラスや石英キャリアから剥離する用途です。

極薄ウェハは数十µm以下まで研削されるため機械的強度が低く、従来はキャリアからの分離で割れや欠けが発生しやすい課題がありました。

レーザリフトオフでは、裏面金属膜を保持したまま非接触で剥離できるため、電極特性や熱拡散性を維持した極薄デバイスを高歩留まりで取り出せます。

パワーモジュールや高周波デバイスの薄型化に不可欠なプロセスとして注目されています。

レーザリフトオフが広げる応用分野

レーザリフトオフは、薄型化・軽量化・高密度化を求める電子デバイス分野で急速に普及しています。

1. フレキシブルディスプレイ

スマートフォンやタブレットだけでなく、折りたたみノートPC、ウェアラブルデバイス、車載ディスプレイなど、曲げられる表示パネルの需要が世界的に拡大しています。

これらのフレキシブル基板(ポリイミドなど)は、製造工程では硬いガラスキャリア基板上で形成されます。完成後にキャリア基板から剥離する必要がありますが、従来の化学薬品や機械的剥離では基板の割れや有機材料の損傷が課題でした。

レーザリフトオフはガラスを透過する波長のレーザを裏面から照射し、剥離層だけを瞬時にアブレーションすることで、キャリアガラスを再利用可能な状態で保持しつつ、柔軟なデバイス層をダメージレスに分離します。

このプロセスにより、折りたたみスマートフォンの量産や超薄型テレビの低コスト製造が可能になり、歩留まり向上とガラスリサイクルによるコスト削減にも大きく貢献しています。

さらに、最近ではロール・トゥ・ロール量産ラインへの組み込みも進み、ディスプレイ業界の大量生産を支えるキーテクノロジーとなっています。

2. 高輝度LED・マイクロLED

LEDの輝度向上には、発光層であるGaN結晶からサファイア基板を取り除き、光取り出し効率と放熱性を高めることが不可欠です。レーザリフトオフは、サファイア基板を割らずにGaN層のみを精密に分離できるため、垂直構造LED(V-LED)や高輝度パワーLEDの製造に欠かせない技術となっています。

近年注目されているマイクロLEDディスプレイでは、数十µmサイズの極小チップを高精度で剥離・移送する必要があります。レーザリフトオフは、パルスレーザで微細領域を選択的に剥離できるため、高画素密度ディスプレイやAR/VR用超高精細パネルの量産に対応可能です。

さらに、剥離後にサファイア基板を再利用できる点もコスト面で大きなメリットとなり、環境負荷低減や資源循環型生産にも貢献していま

3. パワーデバイス

電気自動車(EV)、再生可能エネルギー設備、産業機器向けに需要が拡大しているSiC(炭化ケイ素)やGaN(窒化ガリウム)パワーデバイスでは、放熱性と耐圧性能を両立させるため、極薄ウェハの実装が求められます。

レーザリフトオフは、数十µmまで薄く研削したウェハをキャリア基板から非接触で剥離できるため、熱抵抗を最小化したパッケージングが可能になります。これにより、高電圧スイッチング時の発熱を抑え、EV用インバータや急速充電器、データセンター用電源など高出力用途でも信頼性を確保できます。

また、従来は難しかった大口径ウェハ(6インチ以上)の剥離も、最新の高出力UVレーザ装置により安定加工が実現し、量産対応が加速しています。

4. その他の新興応用

・MEMS(微小電気機械システム)

センサーやマイクロアクチュエータなど、微細構造を持つMEMSデバイスでは、基板からの剥離時に構造を傷つけない加工が重要です。レーザリフトオフは非接触で微小構造を保護しながら剥離できるため、圧力センサーやジャイロスコープなどの製造で活用が進んでいます。

・バイオ・医療デバイス

細胞培養用の柔軟基板や、植込み型デバイスの試作においても、化学薬品を使わないレーザリフトオフは材料汚染を防ぎ、生体適合性を損なわない加工が可能です。

レーザリフトオフ加工のメリット

レーザリフトオフが電子デバイス製造で重視される理由は、単に基板を剥離できるというだけではありません。品質・生産性・コストのあらゆる面に対して多面的なメリットをもたらします。以下では代表的な利点を深く掘り下げます。

1. 非接触加工によるデバイス保護

レーザ光を基板裏面から照射して界面だけを選択的に剥離するため、物理的な接触や機械的ストレスが一切不要です。

従来の機械剥離や化学処理では、微細パターンの破損・薬液による汚染が課題でしたが、レーザリフトオフでは回路や配線を直接触れずに加工できるため、極薄デバイスや微細電極をそのままの品質で保持できます。

2. 高精度・高再現性

レーザは波長・出力・パルス幅を精密に制御できるため、剥離位置や深さをミクロン単位でコントロール可能です。

さらに、パルスレーザによる瞬間的なエネルギー集中は、周辺材料への熱拡散を最小限に抑えるため、エッジ形状がシャープで再現性の高い加工を実現します。ディスプレイ製造では画素間の微細領域を選択的に剥離でき、歩留まり向上に直結します。

3. 生産効率の向上

レーザリフトオフ装置はカセット搬送や自動アライメント機構を備え、短時間で大量の基板を処理できます。

従来の化学エッチングや剥離液浸漬では数時間単位を要したプロセスが、レーザリフトオフでは数分から数十秒レベルまで短縮可能です。

また乾式加工であるため洗浄や乾燥工程が不要になり、トータルの製造時間を大幅に短縮します。

4. 材料選択の自由度

レーザ波長を調整することで、ガラス、サファイア、SiC、GaNなど多様な透明基板に対応できます。

剥離層の材料を変えるだけで新しいデバイス構造に適用できるため、ディスプレイ、LED、パワーデバイスなど異なる分野間で技術を横展開しやすい点も大きな強みです。

5. 製造コスト削減

非接触・乾式プロセスにより、薬液や真空装置などの消耗資材や後処理コストを削減できます。

さらに歩留まり向上による不良品率の低減、加工時間短縮による稼働効率アップが合わさり、トータルの製造コスト削減につながります。

6. 製品性能の向上

基板から剥離した後に新しいサブストレートへ貼り替えることで、放熱性・光取り出し効率を最適化できます。

特にLEDではサファイア基板を除去することで発光面からの熱放散が改善し、高輝度化や寿命延長が可能。パワーデバイスでも同様に放熱経路を最適化でき、高出力運転時の信頼性が向上します。

7. 環境負荷の低減

薬液を使わない乾式剥離は、廃液処理や化学物質管理の負担を大幅に軽減します。

環境規制が強化される中、環境負荷の低い製造方法としてESG投資やサステナブル調達の観点からも評価が高まっています。

レーザリフトオフに関するお問い合わせ・無償加工相談

レーザリフトオフや、これに対応するレーザリフトオフ装置の導入を検討している企業にとって、実際の材料での加工可否や得られる結果を事前に確認することは非常に重要です。SEISHINでは、無償でのアプリケーションの相談や、サンプル加工サービスを実施しており、具体的な加工内容や使用材料についてレーザ加工の専門家と直接相談でき、レーザリフトオフ技術の適用可能性や最適な加工条件に関するアドバイスを得ることが可能です。例えば、高分子材料の剥離評価など、特定の材料へのレーザリフトオフの適用可否について、具体的なデータに基づいた検証も行えます。装置導入前にこれらのサービスを利用することで、加工不良のリスクを低減し、目的の加工が確実に実現できるかを判断できるため、安心して次のステップに進むことができます。

まとめ

レーザリフトオフは、レーザ光の選択的吸収を利用してデバイス層を基板から分離する先端加工技術です。

非接触かつ高精度な加工により、フレキシブルディスプレイやLED、パワーデバイスなど次世代電子機器の製造を支えています。

装置の自動化・高速化が進むことで、より大面積・大量生産への対応が進み、今後もディスプレイ、通信、エネルギー分野での活用が広がると期待されています。

導入を検討する際は、無償加工相談やWEB判定などを活用して、自社の材料・製品に最適なレーザ条件と装置構成を見極めることが成功への鍵となります。

西進商事コラム編集部

西進商事コラム編集部です。専門商社かつメーカーとしての長い歴史を持ち、精密装置やレーザー加工の最前線を発信。分析標準物質の活用も含め、さまざまなコラム発信をします。

レーザー加工とは?原理・種類・特徴・メリットを徹底解説

レーザマーカー、レーザマーキングとは?その原理・方法を詳しく解説

レーザアブレーションとは?|意味や仕組みを分かりやすく解説

レーザーダイオードとは?半導体レーザーの特徴や仕組みを解説

エキシマレーザとは?用途や特徴・仕組みについて解説