- INDEX目次

目次【非表示】

- 1.ファイバーレーザーの基本と光が生まれる仕組み

- 2.ファイバーレーザーが光を発生させる発振原理

- 3.ファイバーレーザーを構成する主要な要素

- 3-1.レーザー光を増幅させる光ファイバーの構造

- 3-2.レーザー発振器(オシレーター)の役割

- 3-3.高出力を実現するMOPA構成の仕組み

- 4.ファイバーレーザーが持つ優れた特徴

- 4-1.高いエネルギー変換効率

- 4-2.長寿命でメンテナンスが容易

- 4-3.高品質なビームを出力可能

- 4-4.小型化・軽量化を実現しやすい

- 5.ファイバーレーザーの注意点・デメリット

- 6.初期導入コストが高い

- 7.特定の非金属材料の加工には不向き

- 8.ファイバーレーザーの代表的な3つの種類

- 8-1.連続的にレーザーを照射するCWレーザー

- 8-2.短い時間で高出力を出すパルスレーザー

- 8-3.より精密な加工を可能にする超短パルスレーザー

- 9.ファイバーレーザーはどんな分野で使われている?主な用途を紹介

- 9-1.金属の切断や溶接などの加工分野

- 9-2.精密なマーキングや微細加工

- 9-3.大容量・高速な光ファイバー通信

- 9-4.手術や治療で活用される医療分野

- 10.他の主要なレーザーとの違いを比較

- 10-1.CO2レーザーとの特性や加工対象の違い

- 10-2.YAGレーザーとの構造や用途の違い

- 11.ファイバーレーザーの最新動向と将来性

- 12.まとめ

ファイバーレーザーの基本と光が生まれる仕組み

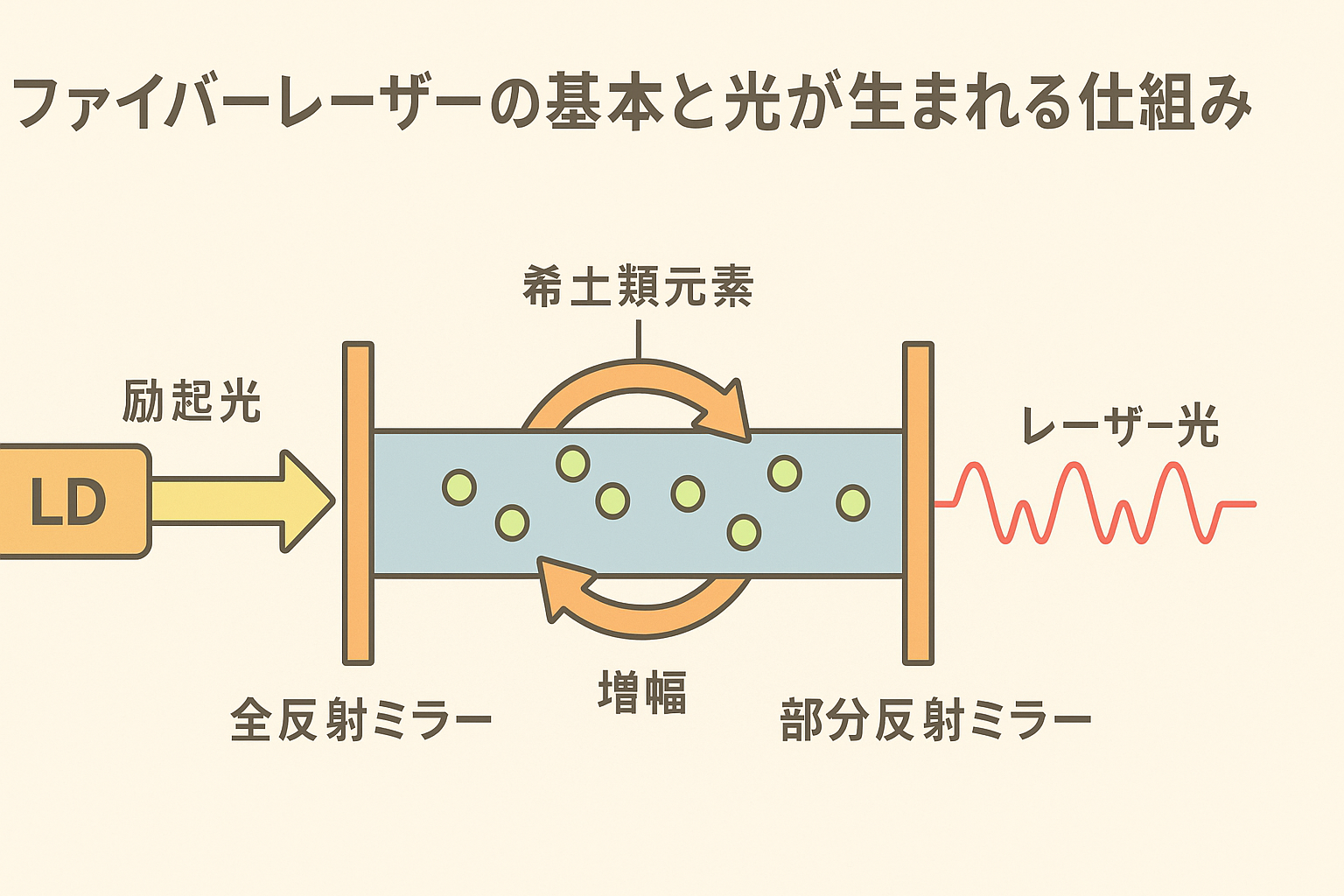

ファイバーレーザーの原理は、光ファイバー内部に添加された希土類元素が、外部からの光エネルギーによって励起され、その際に放出される光を増幅してレーザー光を生成する仕組みに基づいています。この励起には、主に半導体レーザーダイオード(LD)が使われており、LDから発せられる光が、活性媒体となる光ファイバーに効率良く送り込まれます。具体的には、LDから出た光が光ファイバーのコア部分に吸収されると、希土類元素の電子がエネルギーの高い状態に押し上げられます。この状態を励起状態と呼び、電子が元の低いエネルギー状態に戻る際に光を放出します。この光が、光ファイバーの共振器内で反射を繰り返すうちに増幅され、最終的に高出力のレーザー光として出力されるのです。このように、LDによって供給される光エネルギーが、光ファイバー内でレーザー光に変換される点が、ファイバーレーザーの大きな特徴であり、高い変換効率と安定した出力を実現しています。

ファイバーレーザーが光を発生させる発振原理

ファイバーレーザーの発振原理は、光ファイバー内に設けられた共振器の働きが重要です。光ファイバーの両端には、それぞれ特定の波長の光を効率的に反射する全反射ミラーと部分反射ミラーが配置されています。励起用光源から注入された光は、希土類元素が添加された光ファイバー内で誘導放出を起こし、光が増幅されます。この増幅された光は、共振器内で全反射ミラーと部分反射ミラーの間を繰り返し往復することで、さらに強力な光へと増大していきます。光がミラー間を何度も反射する過程で、特定の周波数を持つ光のみが選択的に増幅され、最終的に部分反射ミラーを透過してレーザー光として外部に出力されるのです。この共振器内の反射により、レーザー光は高い指向性と単色性を持ち、さらに、光ファイバーの特性上、出力される光の偏光状態も制御しやすいため、高精度な加工や測定に利用されています。

ファイバーレーザーを構成する主要な要素

ファイバーレーザーは、光ファイバーを増幅媒体として用いる固体レーザーの一種で、その主要な構成要素は「励起用光源」「光ファイバー」「共振器」「冷却システム」の4つです。励起用光源には、主に半導体レーザーダイオード(LD)が使用され、ここから発せられる光が、レーザー発振のエネルギー源となります。このLDからの光は、希土類元素が添加された特殊な構造を持つ光ファイバーに導入されます。この光ファイバーがレーザー媒質となり、光を増幅させる役割を担います。

次に、光ファイバーの両端に設置されたミラーによって形成される共振器も重要な要素です。この共振器が光を往復させ、増幅された光がレーザーとして出力される仕組みを構成しています。

高出力のファイバーレーザーでは、複数のレーザーモジュールを結合させて出力を高めるMOPA(Master Oscillator Power Amplifier)構成が採用されることがあります。

また、高出力のレーザーを安定して稼働させるためには、冷却システムが不可欠です。レーザー発振器や光学系は運転中に大量の熱を発生させるため、冷却システムによって適切な温度を維持し、機器の損傷を防ぎ、安定した性能を確保します。 低出力のファイバーレーザーでは空冷が可能な場合もありますが、キロワット級の高出力レーザーには通常、水冷式のチラーが用いられ、ファイバーレーザー本体とレーザーヘッドの両方を効率的に冷却します。 これらの要素が組み合わさることで、ファイバーレーザーは高いエネルギー変換効率と優れたビーム品質を実現し、様々な産業分野で活用されています。

レーザー光を増幅させる光ファイバーの構造

レーザー光を増幅させる光ファイバーには、「ダブルクラッドファイバー」と呼ばれる特殊な構造が採用されています。このファイバーは、中心部に「コア」、その外側に励起光が通る「第一クラッド」、さらにその外側に「第二クラッド」という三重構造が特徴です。特に重要なのは、コア部分にイッテルビウム(Yb)やエルビウム(Er)、ネオジム(Nd)といった希土類元素がドープ(添加)されている点です。これらの希土類元素がレーザー発振の活性媒体となり、外部から注入された励起光によって電子が励起され、誘導放出によって光を増幅させます。

励起用光源には複数の高出力マルチモードレーザーダイオード(LD)が使用され、その光はポンプコンバイナを介して第一クラッドに入射されます。励起光は第一クラッドと第二クラッドの境界で全反射を繰り返しながら伝播し、その過程でコアを通過する際に、コアにドープされた希土類元素に吸収されます。これにより、希土類元素の電子が励起状態になり、レーザー光が増幅されるのです。例えば、Yb添加ファイバーの場合、915 nmの励起光によって1030~1070 nmのレーザー光を発振させることが可能です。

このダブルクラッド構造により、励起光とレーザー光を効率的に伝搬・増幅できるため、高出力かつ安定したレーザー発振を実現できます。また、ファイバーの細長い形状は熱の放散にも優れており、高出力化に適しています。

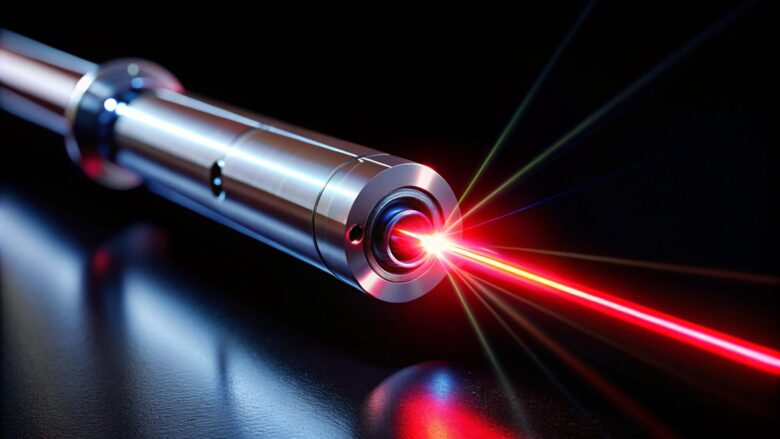

レーザー発振器(オシレーター)の役割

レーザー発振器(オシレーター)は、ファイバーレーザーシステムにおいて、光の生成と増幅の出発点となる非常に重要な役割を担っています。例えるならば、自動車のエンジンに相当する部分です。発振器は、光に刺激を与えることで光波を発生させ、より強いレーザー光を作り出します。

具体的には、半導体レーザーを励起源として用いることが多く、半導体に電流を流すことでレーザー光を発生させます。 半導体レーザーは、活性層と呼ばれる半導体層で光を発生させ、その端面がミラーの役割を果たすことで、光を繰り返し反射させて増幅し、レーザー発振を促します。 この発振器から出力されるレーザー光の波長や出力は、その後のファイバーレーザーの性能や用途を決定する重要な要素となります。

発振器は、レーザー媒質、励起源、光共振器(ミラー)の3つの主要な要素で構成されており、これらの要素が連携することで安定したレーザー光を生成しています。 励起源によってレーザー媒質のエネルギー状態が励起され、その後、レーザー媒質が光子を放出(誘導放出)します。この光が光共振器内を繰り返し通過することで増幅され、高強度の光ビームとなるのです。 発振器は、連続的に光を出力する連続発振と、短時間でパルス状の光を繰り返し出力するパルス発振の2つの主要な動作モードがあり、用途に応じて使い分けられます。

高出力を実現するMOPA構成の仕組み

MOPA(Master Oscillator Power Amplifier)構成は、高出力ファイバーレーザーシステムにおいて、特に安定した高出力を実現するための重要な技術です。この構成は、種光源(Master Oscillator)と光増幅器(Power Amplifier)の2つの主要な部分から成り立っています。まず、種光源で発生した比較的低出力で高品質なレーザー光を、パワーアンプで増幅させることで、非常に高い出力を得ることができます。これにより、出力の強度やパルス幅、繰り返し周波数などのレーザー特性を独立して制御できるため、多様な加工ニーズに対応することが可能です。例えば、金属加工における切断や溶接では、MOPA構成により高い出力と安定したビーム品質が提供され、加工効率と精度が大幅に向上します。さらに、パワーアンプは、光ファイバーを用いることで、優れた熱管理能力と小型化を実現し、MOPA構成全体の信頼性とメンテナンス性を高めています。このMOPA構成の採用により、従来は困難だった高速かつ高精度なレーザー加工が可能となり、産業分野での応用範囲が大きく広がっています。

ファイバーレーザーが持つ優れた特徴

ファイバーレーザーは、その独自の構造と発振原理により、様々な産業分野で優れた特徴と多くのメリットを発揮します。まず、エネルギー変換効率が非常に高い点が挙げられます。従来のCO2レーザーと比較して約3倍の変換効率を誇り、少ない電力で高出力のレーザー光を生成できるため、大幅な省エネとランニングコストの削減に貢献します。具体的には、電気代やレーザーガスが不要になることで、運用費用を大きく抑えることが可能です。

次に、長寿命でメンテナンスが容易であることも大きな特徴です。光ファイバーをレーザー媒質としているため、共振器ミラーなどの光学調整が不要で、重要な発振部分にミラーやレンズがありません。これにより、塵埃付着や熱的・機械的影響を受けにくく、優れた長期安定性を実現しています。一部のファイバーレーザー発振器の寿命は10万時間以上とされ、適切な使用と定期的な清掃を行えば、部品の劣化を抑え長く使用できます。また、部品交換やメンテナンスの手間が少なく、メンテナンスコストの削減にもつながります。

さらに、高品質なビームを出力できる点もメリットです。ファイバーレーザーはスポット径を小さくできるため、細く深い高速加工が可能となり、高反射材や加工が難しい材料に対しても安定した加工が行えます。これにより、溶接による焼けや歪みが少なく、高精度な仕上がりが期待できます。また、光ファイバーを用いることで小型化・軽量化も実現しやすいため、装置全体の導入費用を抑え、設置場所の柔軟性も高まります。

高いエネルギー変換効率

ファイバーレーザーは、優れたエネルギー変換効率を持つ点が大きな特徴です。励起用光源として半導体レーザーダイオード(LD)を使用し、光ファイバー内で直接レーザー光を生成するため、光の損失が極めて少なく、投入された電気エネルギーの多くをレーザー光に変換できます。一般的に、ファイバーレーザーのエネルギー変換効率は30〜40%と高く、CO2レーザーと比較して約3倍もの効率を誇ります。この高い効率性により、消費電力の削減に繋がり、ランニングコストを大幅に低減することが可能です。

また、ファイバーレーザーは、光ファイバーの細長い構造により熱の放散にも優れています。レーザー発振中に発生する熱を効率的に外部へ逃がせるため、レーザー媒質の温度上昇が抑制され、安定した高出力運転を維持できます。 高出力のファイバーレーザーシステムでは、冷却システムが非常に重要であり、レーザー発振器や光学系で発生する熱を制御することで、機器の損傷を防ぎ、切断精度や出力の安定性を確保しています。 このように、高いエネルギー変換効率と効果的な熱管理によって、ファイバーレーザーは産業用レーザーとして幅広い分野で利用されています。

長寿命でメンテナンスが容易

ファイバーレーザーは、その堅牢な設計とシンプルな構造から、優れた長寿命とメンテナンスの容易さを誇ります。レーザー媒質として光ファイバーを使用しているため、複雑な光学調整が不要で、ミラーやレンズといった消耗部品が少なく、塵埃の影響も受けにくい特徴があります。これにより、発振器の期待寿命は10万時間以上と非常に長く、安定した稼働が可能です。

日常的な点検としては、フォーカスレンズの汚れ確認やフィルター交換、光ファイバーの損傷チェックなどが挙げられますが、これらは比較的容易に行えます。 特に、レンズの損傷を防ぐため、溶接ヘッドを垂直に保管するなどの適切な取り扱いをすることで、寿命を延ばすことにつながります。 高反射材の加工時には、反射光から発振器を保護する技術が組み込まれている機種もあり、これにより発振器の長寿命化に貢献しています。

定期的なメンテナンスによって、消耗品の交換や光学系の点検、冷却システムの確認を行うことで、故障のリスクを低減し、高い性能を維持できます。 また、ファイバーレーザーシステムは、コンパクトな設計が可能なため、設置場所の柔軟性も高く、運用の手間を軽減します。これらの特性により、ダウンタイムを削減し、メンテナンスにかかる人件費やコストを大幅に抑えることが可能です。

高品質なビームを出力可能

ファイバーレーザーは、その優れたビーム品質により、高精度な加工を実現します。レーザー光が光ファイバー内を伝搬するため、ビームの品質が安定しており、集光性に優れている点が大きな特徴です。これにより、非常に小さなスポット径での加工が可能となり、微細な切断、溶接、マーキングにおいて高い精度を発揮します。特に、シングルモードファイバーを使用したファイバーレーザーでは、M²値(ビーム品質を示す指標)がほぼ1に近く、理想的なガウシアンビームに近い高品質なビームを出力できます。このような高品質なビームは、材料へのエネルギー集中度を高め、熱影響を最小限に抑えながら、高速かつ高効率な加工を可能にします。

また、ファイバーレーザーは、ヘッド部分に高精度なレンズを搭載することで、加工対象物に対して最適な集光と焦点を合わせることができ、高い加工精度を維持します。これにより、薄板から厚板まで幅広い材料の切断や、高反射材である銅やアルミニウムなどの溶接においても、安定した加工品質を提供します。さらに、高出力のファイバーレーザーであっても、その高品質なビーム特性は維持されるため、複雑な形状の加工や、要求される精度が高い医療機器、電子部品などの分野でも広く活用されています。

小型化・軽量化を実現しやすい

ファイバーレーザーは、その構造的な特徴から小型化・軽量化を実現しやすいという大きなメリットを持っています。レーザー発振に光ファイバーを使用しているため、従来のレーザーシステムで必要とされた大型の光学部品や共振器ミラーの調整機構が不要になります。これにより、装置全体のサイズを大幅に縮小でき、例えば発振器と加工ヘッドが一体型になった小型の装置も開発されています。実際に、手のひらサイズの小型レーザー発振器も存在しており、装置の設置スペースに制約がある場所や、可搬性を求める用途に非常に適しています。また、構成部品が少ないため、重量も軽量化され、システム全体の導入費用を抑えることにも繋がります。このように、小型で軽量な特性は、ロボットアームへの搭載や既存の生産ラインへの組み込みを容易にし、システムの柔軟性を高めます。例えば、自動車産業における溶接工程や、電子部品の微細加工など、設置場所の自由度が高いことで生産効率の向上に貢献しています。

ファイバーレーザーの注意点・デメリット

ファイバーレーザーには多くのメリットがある一方で、いくつか注意すべき点やデメリットも存在します。初期コストや金属材料には不向きなことが挙げられますが、詳細を見ていきましょう。

初期導入コストが高い

ファイバーレーザーは、その高性能ゆえに導入時の初期コストが他のレーザーと比較して高くなる傾向があります。特に、高出力モデルや最新技術を搭載したシステムの場合、その価格は数千万円に及ぶことも珍しくありません。例えば、一般的な産業用ファイバーレーザーのシステム費用は、数百万から数千万円の範囲で変動し、CO2レーザーやYAGレーザーと比較しても高額なケースが多いです。この高額な初期投資は、中小企業や予算が限られている企業にとっては大きな負担となる可能性があります。しかし、長期的に見ると、ファイバーレーザーは高いエネルギー変換効率やメンテナンスの容易さ、長寿命といったメリットがあるため、ランニングコストを抑えることが可能です。具体的には、電気代の削減や部品交換頻度の低減により、結果的に総所有コスト(TCO)は他のレーザーよりも低くなる可能性を秘めています。そのため、初期投資と長期的な運用コストを総合的に評価し、自社の事業計画に合致するかどうかを慎重に検討することが重要です。

特定の非金属材料の加工には不向き

ファイバーレーザーは金属加工において優れた性能を発揮しますが、特定の非金属材料の加工には不向きな場合があります。特に、塩化ビニルやテフロンなどのポリマー材料は、ファイバーレーザーを照射すると化学反応を起こし、人体に有害なガスを発生させる危険性があります。また、これらのガスは加工機の部品を腐食させ、性能の劣化や寿命の短縮につながる可能性も指摘されています。

一方で、CO2レーザーは木材、ガラス、アクリルなどの非金属材料の加工に適しており、ファイバーレーザーでは難しいとされるこれらの材料に対してスムーズな加工が可能です。特定の非金属材料の加工には不向き

ファイバーレーザーの波長は、これらの非金属材料の吸収範囲外であることが多く、十分な吸収が得られないため、期待する加工効果を発揮しにくいことがその理由として挙げられます。そのため、加工する材料の種類に合わせて、ファイバーレーザーとCO2レーザーを適切に使い分けることが重要です。

ファイバーレーザーの代表的な3つの種類

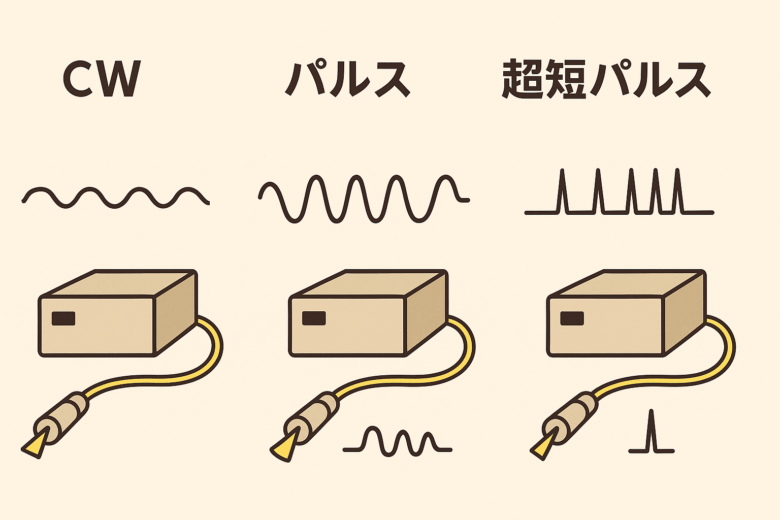

ファイバーレーザーには、主に「CW(連続発振)レーザー」「パルスレーザー」「超短パルスレーザー」の3つの種類があります。これらの種類は、レーザー光の照射方法やパルス幅、出力特性が異なり、それぞれ異なる用途で活用されています。

まず、CWレーザー(Continuous Wave Laser)は、その名の通り、一定の出力を連続的に照射するレーザーです。レーザー光が途切れることなく安定して出続けるため、金属の溶接や切断、焼き入れといった、均一な熱影響を必要とする加工に適しています。例えば、数10Wから100W程度の比較的低出力なCWファイバーレーザーはマーキングや細い材料の溶接に、数kWから6kWといった高出力のものは厚板の切断や高速溶接に利用されています。CWレーザーは安定した加工品質が得られやすいというメリットがあります。

次に、パルスレーザーは、レーザー光を短い時間間隔でパルス状に繰り返し照射するレーザーです。パルス幅(光が出ている時間)や繰り返し周波数(パルスを出す頻度)を調整することで、材料への熱影響を抑えつつ、高いピークパワー(瞬間的な最大出力)を得られるのが特徴です。例えば、数10ns(ナノ秒)から数百nsのパルス幅を持つナノ秒パルスレーザーは、微細加工やマーキング、薄膜除去などに使われます。平均出力が50Wや100W程度のパルスレーザーは、製品への印字やロゴの刻印、レーザークリーニングなど、幅広い分野で活用されています。

最後に、超短パルスレーザーは、パルスレーザーの中でも特にパルス幅が短いレーザーを指し、ピコ秒(1兆分の1秒)やフェムト秒(1000兆分の1秒)といった極めて短い時間で光を照射します。パルス幅が短いため、材料への熱影響がほとんどなく、高精度でダメージの少ない微細加工が可能です。例えば、50Wや100Wの超短パルスレーザーは、ガラスやセラミックス、ポリマーなどの脆性材料や熱に弱い材料の切断、穴あけ、表面加工、薄膜パターニング、美容医療などに応用されています。高出力の超短パルスレーザーでは、ピーク出力が60kWを超える製品も存在し、超高速現象の解析や非線形光学の研究など、科学分野での利用も進んでいます。

連続的にレーザーを照射するCWレーザー

連続発振レーザー、通称cw(Continuous Wave)レーザーは、その名の通り、レーザー光を継続的に出力し続けるタイプのレーザーです。出力されるレーザー光の強度が時間に対して一定であり、安定したエネルギー供給が求められる加工に適しています。主に金属の切断や溶接、表面処理、焼入れといった、材料に継続的な熱エネルギーを加えて変化させる用途で広く活用されています。cwレーザーの特長は、比較的シンプルな構造で高出力化しやすい点にあり、産業分野での導入実績が豊富です。また、連続的にエネルギーを供給するため、材料の熱伝導を利用した深溶け込み溶接や、厚板の切断など、より多くの熱量を必要とする加工において高い能力を発揮します。安定したビーム品質と出力が長時間維持されるため、生産ラインにおける連続稼働にも適しており、高い生産効率を実現します。

短い時間で高出力を出すパルスレーザー

パルスレーザーは、非常に短い時間間隔でレーザー光をパルス状に繰り返し照射するタイプのレーザーです。従来の連続波(CW)レーザーとは異なり、短いパルス幅で極めて高い瞬間的な出力(ピークパワー)を実現できるのが大きな特徴です。この技術により、レーザー光のエネルギーを短時間に集中して材料に作用させることが可能となり、精密な加工や材料への熱影響を低減する点で優れています。例えば、ナノ秒(ns)やピコ秒(ps)、さらにはフェムト秒(fs)といった極めて短いパルス幅を持つレーザーが実用化されており、パルス幅が短いほど、材料への熱影響部(HAZ)を低く抑え、より高精度な加工結果が得られます。

特に、赤外線(ir)領域の波長を持つパルスレーザーは、材料加工や医療応用、センシングなど幅広い分野で利用されています。例えば、Yb(イッテルビウム)やEr(エルビウム)イオンがドープされた光ファイバーを使用するパルスファイバーレーザーは、1μm帯や1.5μm帯の赤外線を発振し、高い効率で高品質なレーザー出力を得ることが可能です。 また、CO2パルスレーザーは、10μm帯の遠赤外線を発振し、鋼板の切断や金属溶接など、多くの物質で熱として吸収される特性を活かした加工に利用されています。

パルスレーザーは、その高いピーク出力と精密なエネルギー制御性から、微細加工、医療、通信技術、科学研究といった多岐にわたる分野でその真価を発揮しています。

より精密な加工を可能にする超短パルスレーザー

超短パルスレーザーは、パルス幅がピコ秒(1兆分の1秒)やフェムト秒(1000兆分の1秒)といった極めて短いレーザー光を照射する技術です。この極端に短いパルス幅により、材料への熱影響を最小限に抑えつつ、高精度な加工を可能にします。例えば、uvレーザーは紫外線領域の波長を持ち、フェムト秒レーザーとして活用されることで、熱に弱い材料や脆性材料の加工において、熱損傷やクラック(ひび割れ)の発生を抑制できます。これは、レーザーエネルギーが材料に吸収される前に、材料が瞬時にプラズマ化して蒸発する「非熱加工」に近いメカニズムで作用するためです。そのため、ガラス、セラミックス、ポリマーなどの加工や、薄膜パターニング、医療分野での精密な手術など、幅広い応用が期待されています。特に、高出力のuvフェムト秒レーザーは、これまで困難とされてきた微細な穴あけや切断、表面改質などを、高い精度で実現し、半導体製造やディスプレイ製造といった最先端産業において不可欠な技術となっています。

ファイバーレーザーはどんな分野で使われている?主な用途を紹介

ファイバーレーザーは、その優れた特性から多様な分野で活用されています。主な用途として、金属の切断や溶接などの加工分野が挙げられ、高出力と高精度を両立し、自動車産業や航空宇宙産業での精密な部品製造に貢献しています。微細加工やマーキングにも優れており、製品への印字やロゴの刻印、レーザークリーニングなど幅広い応用が可能です。近年では、大容量・高速な光ファイバー通信の中核技術としても不可欠であり、情報社会を支える重要な役割を担っています。医療分野でも応用が進んでおり、超短パルスファイバーレーザーを用いた眼底検査や、内視鏡と組み合わせた結石破砕など、その用途は拡大しています。さらに、自動運転技術に欠かせないLiDAR(Light Detection and Ranging)においても、ファイバーレーザーは光源として採用され、長距離かつ高精度な3D計測を実現しています。このように、ファイバーレーザーは産業から医療、そして最先端技術まで、現代社会の多岐にわたる分野で重要な役割を果たしています。

金属の切断や溶接などの加工分野

ファイバーレーザーは、その高出力と高精度から、金属加工分野において切断や溶接などで重要な役割を担っています。特に、板金加工や彫刻、カッティングなど幅広い用途で活用されており、自動車産業や航空宇宙産業といった精密な部品製造が求められる分野で、品質向上に貢献しているのです。 優れたビーム品質により、レーザー光を非常に小さなスポットに集光できるため、高いエネルギー密度で高精細な切断が可能となり、微細な形状への対応も実現します。

また、従来のCO2レーザーでは切断が困難だった銅やアルミニウム、真鍮といった高反射材に対しても、ファイバーレーザーは優れた加工性能を発揮します。 これは、ファイバーレーザーの波長がCO2レーザーよりも短く、高反射材への吸収率が高いためです。 高反射材の加工時には、反射光から発振器を保護する技術も組み込まれている機種もあり、これにより高出力での安定した加工を実現しています。

ファイバーレーザーによる加工は、ワイヤー加工や切削加工、プレス加工と比較して、低コストかつ短納期で製作できるというメリットもあります。 さらに、加工後の歪みや切断面の焼けが少なく、高品質な仕上がりが期待できます。 また、非接触加工であるため、バリの発生を抑制し、滑らかな切断面を得やすいのも特徴です。 バリが発生した場合でも、レーザーの焦点位置や出力、補助ガスの純度や圧力などを適切に調整することで、バリを最小限に抑えられます。

精密なマーキングや微細加工

ファイバーレーザーは、精密なマーキングや微細加工の分野で非常に優れた能力を発揮します。その大きな特徴は、微細なスポット径にレーザー光を集光できる高い集光性と、細かくレーザーを制御できる点にあります。この特性により、金属や樹脂、ガラスなど多様な材質の表面に、非常に細かく鮮明な刻印を施すことが可能です。例えば、製品のシリアル番号やロゴ、二次元コードといった情報を、耐久性があり読み取りやすい形で印字できます。特に、アルミや真鍮といった高反射性の金属材料に対しても、効率的にエネルギーを吸収させることができ、鮮明なマーキングが実現します。また、ファイバーレーザーは非接触で加工を行うため、材料に物理的なストレスを与えることなく、熱影響も最小限に抑えられます。これにより、薄い材料や脆い材料に対しても、歪みや損傷を抑えながら高精度な微細加工が行えます。電子部品の製造における薄膜除去やパターニング、医療機器の微細な部品加工、宝飾品への繊細な刻印など、高い精度と品質が求められる幅広い用途で活用されています。

大容量・高速な光ファイバー通信

光ファイバー通信は、現代の情報社会を支える不可欠なインフラであり、ファイバーレーザーはその中核技術として非常に重要な役割を担っています。光ファイバーは、光信号を長距離かつ高速に伝送できる特性を持ち、従来の銅線ケーブルに比べてはるかに大容量のデータを送ることが可能です。この大容量性と高速性は、インターネットやクラウドサービス、5Gといった最新の通信技術の発展に必要不可欠であり、世界中の情報流通を飛躍的に向上させています。

ファイバーレーザーは、光信号の生成や増幅、波長変換など、光ファイバー通信の様々な場面で利用されています。特に、通信距離が長くなると信号が減衰するため、その減衰した光信号を増幅する光増幅器として、ファイバーレーザーが採用されています。これにより、光信号を電気信号に変換することなく、光のまま増幅できるため、信号劣化を最小限に抑え、通信の品質と速度を維持することが可能です。

また、ファイバーレーザーは、データセンター間の高速ネットワークや海底ケーブルを通じた国際通信など、大規模な通信インフラにおいてその性能を最大限に発揮します。光ファイバー通信は、電気信号よりも高速で安定した通信を実現し、さらに電磁ノイズの影響を受けにくいという利点もあります。これらの特性により、ファイバーレーザーは、私たちの生活に欠かせない高速インターネットや高品質な音声・映像通信を可能にする基盤技術として、今後もその重要性を増していくでしょう。

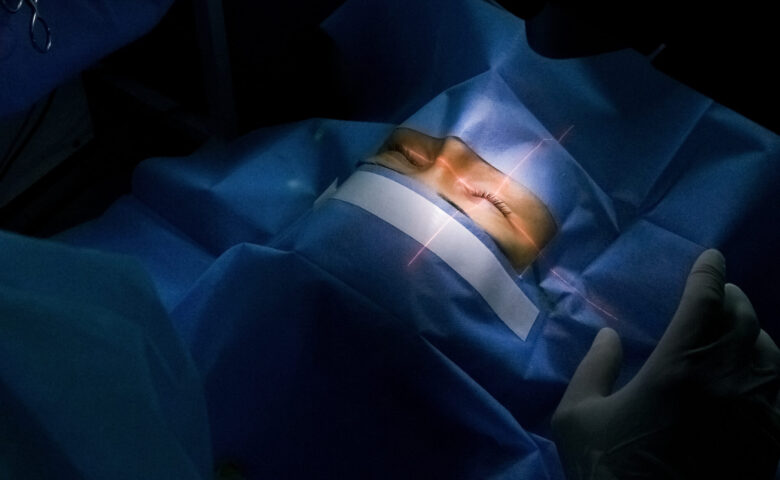

手術や治療で活用される医療分野

医療分野において、ファイバーレーザーは診断から治療、手術まで多岐にわたる用途でその真価を発揮しています。特に、超短パルスファイバーレーザーは、その高い精度と低侵襲性から注目を集めており、眼科領域では、網膜や角膜の検査、さらには屈折矯正手術(レーシックなど)に活用されています。例えば、眼底検査では、高解像度の画像診断を可能にし、初期段階での疾患発見に貢献します。

また、内視鏡と組み合わせることで、体腔内からの結石破砕や腫瘍の切除など、これまで開腹手術が必要だった処置が、より安全で患者への負担が少ない形で実施できるようになっています。これにより、術後の回復期間の短縮や合併症のリスク低減に繋がります。美容医療の分野でも、シミやホクロの除去、肌の若返り治療などに利用されており、正確な組織への作用と周囲組織への熱ダメージの少なさが評価されています。さらに、歯科治療における虫歯の除去や歯周病治療、骨組織の精密加工など、医療分野におけるファイバーレーザーの応用範囲は今後も拡大していくと期待されています。

他の主要なレーザーとの違いを比較

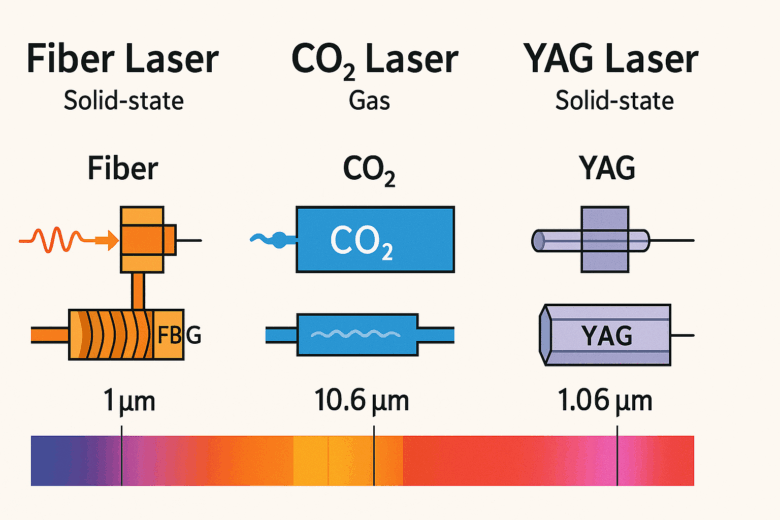

ファイバーレーザーは、光ファイバーを増幅媒体とする固体レーザーの一種で、CO2レーザーやYAGレーザーといった他の主要なレーザーと異なる特性を持っています。これらの違いを比較することで、各レーザーの得意な加工分野や用途が明確になります。

まず、CO2レーザーは、二酸化炭素を励起してレーザー光を生成するガスレーザーであり、波長が10.64μmの遠赤外光を発振します。この長い波長のため、金属への吸収率が低く、特に銅やアルミニウムといった高反射材の加工には不向きです。しかし、木材やアクリル、紙、革などの非金属材料の切断や彫刻に優れており、加工面が綺麗に仕上がるという特徴があります。一方で、ファイバーレーザーは1μm帯の近赤外光を発振し、金属への吸収率が高いため、高反射材を含む幅広い金属材料の切断や溶接に高い能力を発揮します。また、CO2レーザーはミラーや特殊なレンズでレーザー光を伝送するのに対し、ファイバーレーザーは光ファイバーを通じて伝送するため、光軸調整が不要でメンテナンス性に優れています。

次に、YAGレーザーは、YAG(イットリウムとアルミニウムの複合酸化物)結晶をレーザー媒質とする固体レーザーで、主に1.06μmの近赤外光を発振します。ファイバーレーザーと同様に金属加工に用いられますが、構造や寿命に違いがあります。YAGレーザーはランプ励起式の場合、エネルギー変換効率が約3%と低いのに対し、ファイバーレーザーは約30%と非常に高い効率を誇ります。これにより、ファイバーレーザーは省エネルギーでランニングコストを抑えることが可能です。また、YAGレーザーのダイオードは比較的高価であり、約8,000時間から15,000時間で交換が必要となるなど、寿命がファイバーレーザーに比べて短い傾向にあります。ファイバーレーザーは光ファイバー内のFBG(Fiber Bragg Grating)を共振器として利用するため、熱レンズ効果による不安定要素が少なく、長寿命でメンテナンスも容易です。これらの違いから、ファイバーレーザーは高出力で高精度な加工、および省エネルギーと低メンテナンスコストを求める場合に特に優位性を持っています。

CO2レーザーとの特性や加工対象の違い

ファイバーレーザーとCO2レーザーは、それぞれ異なる特性を持ち、加工対象や用途に違いがあります。まず、CO2レーザーは炭酸ガスを媒質とし、主に10.6μmという長い波長を持つ赤外光を発生させます。この波長は、木材、紙、布、アクリル、ガラス、ゴム、革、PET、ポリウレタンなど、多様な非金属材料への吸収率が高いのが特徴です。特に、木や布の加工では、熱をしっかりと伝えられるため、彫刻やカットに適しています。CO2レーザーは、加工時に切断面が滑らかに仕上がるというメリットもあります。しかし、反射率の高い金属(アルミ、銅など)には熱が伝わりにくく、加工には不向きとされています。

一方、ファイバーレーザーは光ファイバーを媒質とし、CO2レーザーよりも約10分の1の短い波長(一般的に780〜2200nm、多くは1064nm)を持ちます。この短い波長は金属への吸収率が高いため、鉄、ステンレスはもちろん、CO2レーザーでは加工が難しかった高反射材であるアルミニウムや銅、真鍮などの金属加工に適しています。ファイバーレーザーは高い集光性により、微細な切断、溶接、マーキング、彫刻などを高速で行える点が強みです。特に薄板の加工スピードにおいては、CO2レーザーよりも優れており、厚さ9mmの板であればCO2レーザーの約5倍の速さで切断加工が可能です。ただし、CO2レーザーと比較すると、導入費用が高額になる傾向があります。

どちらのレーザーもそれぞれの得意分野があるため、加工する素材の種類、求める加工品質、生産スピード、予算などを考慮して適切なレーザーを選択することが重要です。

YAGレーザーとの構造や用途の違い

YAGレーザーは、固体レーザーの一種で、イットリウム・アルミニウム・ガーネット(YAG)結晶をレーザー媒質として使用します。主に1.06μmの近赤外光を発振し、溶接や切断、マーキングなど金属加工に広く用いられてきました。YAGレーザーは光ファイバーを通してエネルギーを伝送できるため、CO2レーザーのようにミラー伝送とファイバー伝送を使い分けることが可能です。また、CO2レーザーと比較して波長が短いため、材料のエネルギー吸収率が高いという特徴があります。

一方、ファイバーレーザーも固体レーザーの一種ですが、レーザー媒質に光ファイバーを使用しています。yagレーザーと同様に近赤外線領域の波長(一般的に1060nmから1070nm)を発振しますが、発振原理が異なります。ファイバーレーザーでは、光ファイバー内に設置されたFBG(Fiber Bragg Grating)が共振器の役割を果たすため、yagレーザーのような熱レンズ効果による不安定要素が少なく、多くの利点があります。

構造面では、yagレーザーはYAG結晶を発振媒体とするのに対し、ファイバーレーザーは希土類元素がドープされた光ファイバーを発振媒体とします。この構造の違いにより、ファイバーレーザーは共振器ミラーなどの光学調整が不要で、重要な発振部分にミラーやレンズがないため、メンテナンスが容易で長寿命です。

用途においても、両者ともに金属加工に用いられますが、ファイバーレーザーは高いエネルギー変換効率(約30%)を誇るため、省エネルギーでランニングコストを抑えることが可能です。これに対し、従来のランプ励起式yagレーザーのエネルギー変換効率は約3%と低い傾向があります。また、ファイバーレーザーは高品質なビームを出力できるため、より細く深い高速加工や高反射材、難加工材への安定した加工が可能です。

ファイバーレーザーの最新動向と将来性

ファイバーレーザー技術は、近年の技術革新により目覚ましい進化を遂げており、今後もその適用範囲が拡大すると期待されています。特に、高出力化と高機能化が加速しており、より幅広い産業分野での活用が展望されます。例えば、出力数kWを超える高出力ファイバーレーザーが一般化し、厚板金属の高速切断や溶接、3Dプリンティングにおける金属積層造形など、これまで困難だった加工も可能になっています。

また、パルス幅をナノ秒からフェムト秒へと短縮する超短パルスファイバーレーザー技術の発展も注目されています。これにより、熱影響を最小限に抑えながら、より精密な微細加工や、透明材料への加工、さらには医療分野における低侵襲手術など、新たな応用分野が開拓されています。さらに、AIやIoT技術との融合も進んでおり、加工条件の自動最適化や遠隔監視、予知保全など、スマートファクトリーにおける中心的技術としての役割も期待されています。

環境面では、高効率なエネルギー変換により、CO2排出量の削減にも貢献します。これにより、持続可能な社会の実現に向けた、環境負荷の低い加工技術として、その重要性はますます高まるでしょう。将来的には、より小型で高効率、かつ低コストなファイバーレーザーシステムの開発が進み、さらに多くの産業や研究分野で不可欠なツールとなることが予測されます。

まとめ

ファイバーレーザーは、光ファイバーを増幅媒体とする優れたレーザー技術です。高いエネルギー変換効率により省エネルギーと低ランニングコストを実現し、長寿命でメンテナンスも容易なため、産業用途で広く普及しています。

西進商事コラム編集部

西進商事コラム編集部です。専門商社かつメーカーとしての長い歴史を持ち、精密装置やレーザー加工の最前線を発信。分析標準物質の活用も含め、さまざまなコラム発信をします。

CO2レーザーとは?原理・特徴・用途をわかりやすく解説!

yag(ヤグ)レーザとは?仕組みや特徴・用途を説明

エキシマレーザとは?用途や特徴・仕組みについて解説

フェムト秒レーザーとは?ピコ秒との違いや特徴、主な用途を解説

レーザーリフトオフとは | 使用レーザや応用装置を解説

レーザーダイオードとは?半導体レーザーの特徴や仕組みを解説

レーザアブレーションとは?|意味や仕組みを分かりやすく解説

レーザマーカー、レーザマーキングとは?その原理・方法を詳しく解説