- INDEX目次

目次【非表示】

- 1.生産効率とは?生産性との違い、計算方法、向上させる方法を解説

- 2.そもそも生産効率とは?基本的な意味を解説

- 2-1.「生産性」とは何が違う?両者の関係性を整理

- 3.生産効率を算出するための具体的な計算式

- 4.なぜ今、生産効率の向上が重要視されるのか

- 4-1.企業のコスト削減につながる

- 4-2.利益の最大化を実現できる

- 4-3.従業員の労働環境が改善される

- 5.生産効率を向上させるための具体的な5つのステップ

- 5-1.STEP1:現状の業務プロセスを正確に把握する

- 5-2.STEP2:業務のボトルネックとなっている「ムリ・ムダ・ムラ」を洗い出す

- 5-3.STEP3:作業手順や動線を見直し最適化する

- 5-4.STEP4:設備の配置や生産ラインのレイアウトを改善する

- 5-5.STEP5:ITツールやシステムを導入しDXを推進する

- 6.生産効率の改善を成功させるための3つのポイント

- 6-1.達成すべき具体的な数値目標を設定する

- 6-2.改善の目的を現場の従業員と共有する

- 6-3.働きやすい職場環境づくりを並行して進める

- 7.まとめ

生産効率とは?生産性との違い、計算方法、向上させる方法を解説

生産効率とは、投入した資源に対してどれだけの生産量を達成できたかを示す指標です。

企業の競争力を高めるためには、生産効率の向上が欠かせません。

この記事では、生産効率の基本的な意味から、混同されやすい「生産性」との違い、具体的な計算方法、そして生産効率を改善するための具体的なステップまでを解説します。

自社の生産プロセスを見直し、改善活動を進めるための参考にしてください。

そもそも生産効率とは?基本的な意味を解説

生産効率とは、投入した労働力や時間といった資源に対して、どれだけの成果(生産量)を生み出せたかを表す指標です。

この指標を用いることで、生産活動が計画通りに効率良く行われているかを評価できます。

生産効率の定義は、目標達成度合いを測る尺度であり、数値が高いほど効率が良いと判断されます。

製造現場の能力を最大限に引き出すための効率化とは、この数値を改善していく活動そのものを意味します。

「生産性」とは何が違う?両者の関係性を整理

「生産効率」と「生産性」は混同されがちですが、意味する範囲が異なります。

生産性は、投入した経営資源(インプット)に対して得られた成果(アウトプット)の割合を示す、より広範な概念です。

アウトプットは生産量だけでなく、売上や付加価値といった金額で測られることが多く、代表的な指標に労働生産性があります。

一方、生産効率はアウトプットを生産量や作業時間といった物量的な尺度で測るのが一般的です。

つまり、生産効率の向上は、生産性を構成する要素の一つと整理できます。

生産性と効率の両方を高める視点が重要になります。

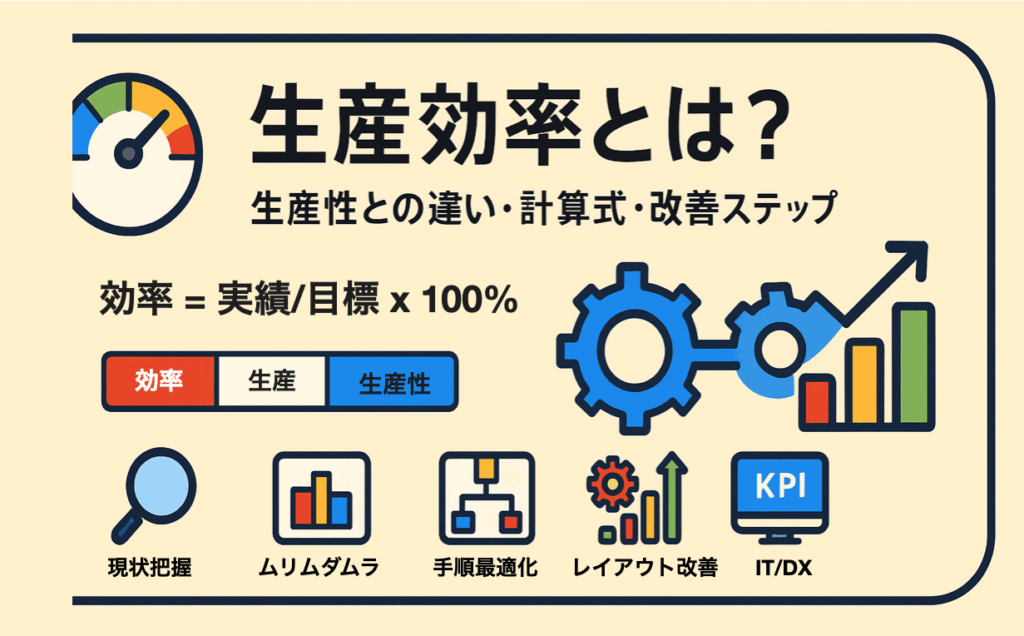

生産効率を算出するための具体的な計算式

生産効率は、目標に対する実績を測ることで算出します。

具体的な計算式は「実績÷目標」で表され、目的に応じて複数の指標が用いられます。

例えば、生産量を基準にする場合の計算は「実際の生産量÷基準となる生産量×100」となります。

また、時間を基準にする場合は「基準となる作業時間÷実際の作業時間×100」という式で算出可能です。

どちらの計算方法でも、結果が100%を超えていれば目標以上に効率が良い状態であり、100%を下回る場合は改善が必要な状態と判断できます。

なぜ今、生産効率の向上が重要視されるのか

少子高齢化による労働力人口の減少が進む日本において、企業の持続的な成長には生産効率の向上が不可欠です。

日本の労働生産性は、主要先進国の中で低い状態が続いており、国際競争力の低下が懸念されています。

人手不足が深刻化する中で、従来の働き方を続けていては、企業の存続自体が危ぶまれる可能性があります。

限られた資源で最大限の成果を上げるための生産効率改善は、多くの日本企業にとって喫緊の経営課題となっています。

企業のコスト削減につながる

生産効率が向上すると、同じ量の製品をより少ない資源で生産できるようになります。

これにより、従業員の残業時間が減少し、人件費という直接的なコストの削減が実現します。

また、製造工程における無駄な動きや手待ち時間がなくなることで、設備の稼働時間が最適化され、電力などのエネルギーコストも抑えることが可能です。

さらに、作業プロセスが改善されることで、材料のロスや不良品の発生が減少し、原材料費の削減にも貢献します。

このように、生産効率の改善は多角的なコスト削減効果をもたらします。

利益の最大化を実現できる

生産効率が高い状態は、企業の収益性を直接的に向上させます。

限られた時間や人員でより多くの製品を生産できるようになるため、生産能力が向上し、市場の需要拡大にも迅速に対応できます。

これにより販売機会の損失を防ぎ、売上アップが見込めます。

前述のコスト削減効果と合わさることで、売上から費用を差し引いた利益の最大化が実現します。

生産効率が良い状態を維持することは、企業の競争力を高め、安定した経営基盤を築く上で非常に重要です。

従業員の労働環境が改善される

生産効率の向上は、企業だけでなく従業員にとっても大きなメリットがあります。

業務プロセスから無駄な作業や無理な負担が取り除かれることで、長時間労働の是正につながります。

特定の従業員への業務の偏りも解消され、全体の労働負荷が平準化されるでしょう。

心身の負担が軽減されることは、従業員のモチベーション維持やワークライフバランスの向上に寄与します。

働きやすい職場環境が整備されることで、従業員の定着率が高まり、新たな人材確保においても有利に働きます。

生産効率を向上させるための具体的な5つのステップ

生産効率を上げるには、計画的かつ段階的なアプローチが求められます。

ここでは、生産効率を高めるための具体的な5つのステップを紹介します。

まず現状の業務プロセスを正確に把握し、次にボトルネックとなっている問題点を洗い出します。

そして、作業手順の最適化、設備レイアウトの改善といった具体的な施策を実行し、最終的にはITツールを活用したDXを推進します。

この一連の流れを理解し、自社に合った生産効率を上げる方法を実践することが、着実な成果につながります。

STEP1:現状の業務プロセスを正確に把握する

生産効率の改善に着手する最初のステップは、現在の業務プロセスを客観的かつ正確に把握することです。

具体的には、各工程の作業内容、担当者、所要時間、使用設備などを詳細に記録し、業務フロー全体を可視化します。

この際、現場担当者へのヒアリングだけでなく、実際の作業を観察し、ストップウォッチなどで時間を計測することが重要です。

思い込みや感覚に頼らず、具体的な数値データに基づいて現状を分析することで、後の工程で問題点をより的確に特定できるようになります。

STEP2:業務のボトルネックとなっている「ムリ・ムダ・ムラ」を洗い出す

現状の業務プロセスを可視化できたら、次に非効率の原因となっているボトルネックを特定します。

この分析には、トヨタ生産方式で提唱されている「ムリ・ムダ・ムラ」の視点が非常に有効です。

「ムリ」は過剰な負荷、「ムダ」は付加価値を生まない活動、「ムラ」は作業品質や時間のばらつきを指します。

例えば、不要な移動や手待ち時間(ムダ)、特定の従業員への過度な負担(ムリ)、担当者ごとの作業手順の違い(ムラ)などがないかを確認し、改善すべき課題を具体的に洗い出します。

STEP3:作業手順や動線を見直し最適化する

ボトルネックを特定した後、具体的な改善策として作業手順と動線の見直しを行います。

まず、作業手順において不要な工程がないか、あるいは複数の工程を統合できないかを検討し、プロセスの簡素化を図ります。

同時に、作業者の移動距離やモノの運搬距離が最小限になるよう、工具や部品の配置を見直し、効率的な動線を設計します。

誰が作業しても同じ品質と時間で完了できるよう、標準的な作業手順を定めてマニュアル化することも、作業のムラをなくし、効率の最適化を実現する上で効果的です。

STEP4:設備の配置や生産ラインのレイアウトを改善する

作業手順の見直しと合わせて、物理的な環境である生産ラインのレイアウトや設備の配置を改善することも重要です。

特に製造業では、レイアウトの良し悪しが生産効率を大きく左右します。

製品の製造工程の流れに沿って設備をU字型やI字型に配置するなど、製品や生産方式に最適なレイアウトを選択します。

これにより、モノの運搬にかかる時間や労力を削減し、工程間の停滞をなくすことが可能です。

5S(整理・整頓・清掃・清潔・しつけ)を徹底し、常に作業しやすい環境を維持することも、効率的な生産ラインの基礎となります。

STEP5:ITツールやシステムを導入しDXを推進する

現代において生産効率を飛躍的に向上させるには、ITツールやシステムの活用が不可欠です。

例えば、生産管理システムを導入することで、生産計画、工程進捗、在庫状況などを一元管理し、リアルタイムで正確な情報を把握できます。

また、単純な繰り返し作業をRPAに代替させたり、IoTを活用して設備データを収集・分析し、故障の予兆を検知したりすることも有効な手段です。

導入にはコストを要しますが、国や自治体が提供する補助金を活用することも可能なため、総合的な視点で検討を進めることが望まれます。

生産効率の改善を成功させるための3つのポイント

生産効率の改善を計画し、具体的な方法を導入するだけでは、持続的な成果を得ることは困難です。

改善活動を全社的な文化として根付かせ、成功に導くためには、いくつかの重要なポイントが存在します。

ここでは、一過性の取り組みで終わらせず、効率化を継続的に推進していくための3つの要点を解説します。

これらのポイントを意識することで、より実効性の高い改善活動が実現可能になります。

達成すべき具体的な数値目標を設定する

改善活動を成功させるためには、まず「何を」「いつまでに」「どのくらい」改善するのか、具体的で測定可能な数値目標(KPI)を設定することが不可欠です。

例えば、「3ヶ月後までに製品Aの生産サイクルタイムを5%短縮する」や「不良品率を現在の2%から1%未満に削減する」といった目標を立てます。

目標が明確であるほど、取り組むべき施策が具体的になり、関係者全員が同じ方向を向いて行動できます。

また、定期的に進捗を数値で評価することで、施策の効果を客観的に判断し、必要に応じて計画を修正することが可能になります。

改善の目的を現場の従業員と共有する

生産効率の改善施策は、実際に現場で作業を行う従業員の協力なしには進みません。

そのため、なぜ改善が必要なのかという目的や背景、そして改善がもたらすメリット(企業の成長、労働環境の向上など)を丁寧に説明し、従業員一人ひとりの理解と共感を得ることが極めて重要です。

経営層からの一方的な指示ではなく、現場の意見や気づきを吸い上げるボトムアップ的なアプローチを取り入れ、従業員が改善活動の主体であるという意識を持つことが、自発的で継続的な取り組みにつながります。

働きやすい職場環境づくりを並行して進める

生産効率の追求が、従業員への過度な負担やプレッシャーにつながってはなりません。

効率化の取り組みと同時に、従業員が安全かつ健康的に働ける環境を整備することが大切です。

適切な休憩の確保や空調の整備といった物理的な環境改善に加え、円滑なコミュニケーションを促進する仕組みや、ハラスメントのない健全な人間関係の構築といった心理的な側面にも配慮が必要です。

従業員が安心して能力を発揮できる職場環境があって初めて、持続可能で本質的な生産効率の向上が実現します。

まとめ

本記事では、生産効率の基本的な意味から生産性との違い、向上が求められる背景、具体的な改善ステップと成功のポイントについて解説しました。

生産効率の向上は、コスト削減や利益最大化といった企業の経営課題を解決するだけでなく、長時間労働の是正など従業員の労働環境を改善する上でも重要な取り組みです。

まずは自社の現状を正確に把握することから始め、具体的な数値目標を設定し、現場の従業員と目的を共有しながら、継続的に改善活動を推進することが求められます。

西進商事コラム編集部

西進商事コラム編集部です。専門商社かつメーカーとしての長い歴史を持ち、精密装置やレーザー加工の最前線を発信。分析標準物質の活用も含め、さまざまなコラム発信をします。

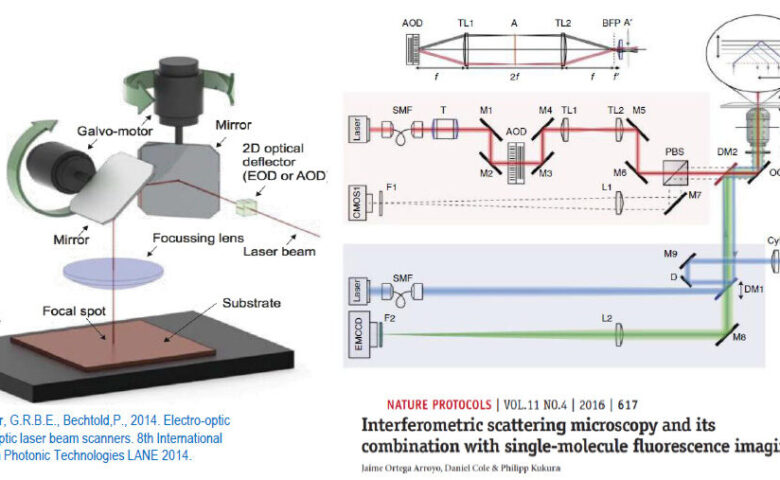

AOD(音響光学偏向器)とは?AOMとの違いも解説

CO2レーザーとは?原理・特徴・用途をわかりやすく解説!

FMEAのやり方を7つの手順で解説!初心者向けの作成方法と具体例

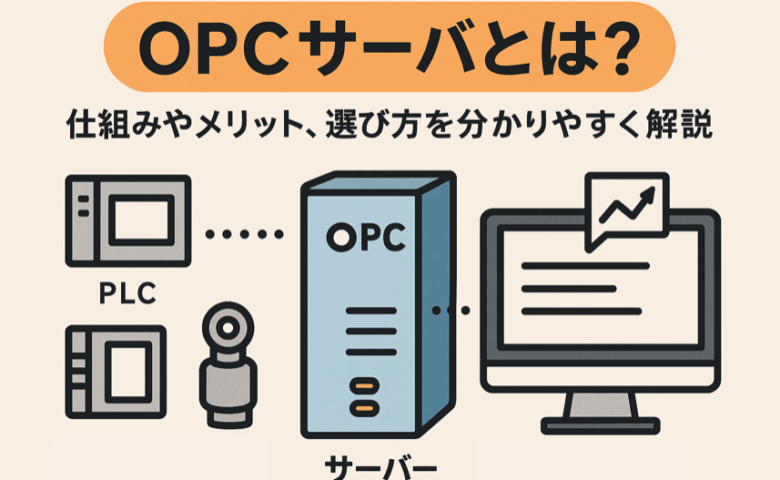

OPCサーバとは?仕組みやメリット、選び方を分かりやすく解説

PLCとは?シーケンサとは?わかりやすくどんな装置か基礎知識を徹底解説!

エキシマレーザとは?用途や特徴・仕組みについて解説

yag(ヤグ)レーザとは?仕組みや特徴・用途を説明

ガルバノスキャナ、ガルバノレーザとは?原理や構造を解説

スチームトラップとは?知らないと損する種類や仕組みについて解説

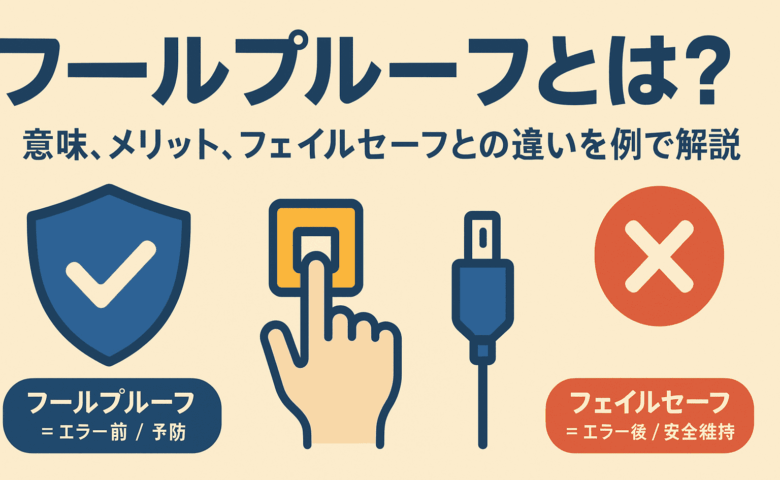

フールプルーフとは?意味、メリット、フェイルセーフとの違いを例で解説

ファクトリーオートメーション(FA)とは?わかりやすく解説

フェムト秒レーザーとは?ピコ秒との違いや特徴、主な用途を解説