- INDEX目次

目次【非表示】

- 1.レーザリペアとは?欠陥をレーザー光で精密に修正する技術

- 2.レーザリペアが実現する仕組みと加工の原理

- 2-1.レーザー光のエネルギーで不要な部分を除去・溶融

- 2-2.レーザーの波長を選択し最適な加工を実現

- 3.レーザリペア技術が持つ3つの大きなメリット

- 3-1.μm単位の微細な欠陥もピンポイントで補修可能

- 3-2.熱による影響範囲が狭く製品へのダメージを最小化

- 3-3.非接触加工で複雑な形状の修正にも対応

- 4.【分野別】レーザリペアの具体的な活用事例を紹介

- 4-1.FPD(フラットパネルディスプレイ)の製造工程での欠陥修正

- 4-2.金型や精密機械部品の摩耗・損傷箇所の補修

- 4-3.溶接が難しい箇所のダメージを修復する修理溶接

- 5.まとめ

- 6.

レーザリペアとは?欠陥をレーザー光で精密に修正する技術

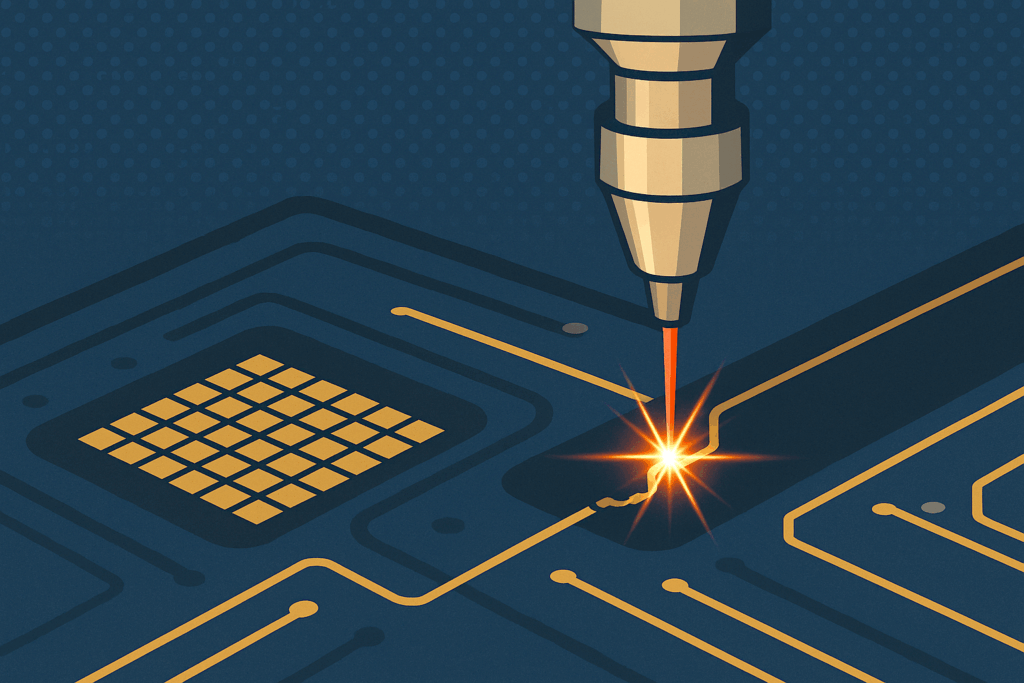

レーザーリペアとは、レーザー光を集中的に照射し、製品の欠陥箇所を高い精度で修正する技術です。この技術は、微細なディスプレイの画素欠陥や電子回路の断線、さらには金型や精密部品の摩耗・損傷など、さまざまな不良箇所を局所的に補修します。レーザー光は、不要な部分を蒸発させたり、溶かして固めたりすることで、欠陥を修正する仕組みです。非接触で加工するため、対象物に余計なストレスを与えず、熱影響を最小限に抑えながら精密な修正ができます。

レーザリペアが実現する仕組みと加工の原理

レーザリペアは、高出力なレーザー光を対象物に照射し、そのエネルギーを利用して欠陥部分を除去したり、溶融・再凝固させたりすることで、修復を実現します。この加工の原理は、主に「アブレーション」と「溶融」の2つのメカニズムに分けられます。

レーザー光のエネルギーで不要な部分を除去・溶融

レーザーリペアでは、高エネルギーのレーザー光を欠陥部分に集中的に照射することで、「熱加工」と「アブレーション加工」の2種類ですを実施することができます。

熱加工は、レーザー光のエネルギーが材料に吸収されて熱に変換され、その熱で材料を溶融し除去する加工方法です。主に金属の溶接や切断、樹脂の溶着などに利用されます。一方、アブレーション加工は、レーザー光のエネルギーが分子や原子の結合を直接切断することで、照射部表面の材料を瞬時に分解・飛散させる非熱的な加工方法です。熱加工に比べて周辺への熱影響が少なく、熱損傷を抑えた微細な加工が可能です。

レーザーリペア装置は、欠陥の形状に合わせてレーザーの照射形状を自由に調整し、指定した箇所のみを除去できるようになっています。例えば、ディスプレイのショート欠陥では、CrやITO、Au、Cuなどの黒欠陥をピンポイントで除去できます。また、金型や精密部品の補修溶接では、レーザーによって溶融プールを形成し、そこにワイヤーやパウダーを供給して溶融させることで、強固な新しいコーティングを形成したり、亀裂を閉じたりすることが可能です。

レーザーの波長を選択し最適な加工を実現

レーザーリペアにおいて最適な加工を実現するためには、使用する材料の特性に合わせたレーザーの波長選択が非常に重要です。なぜなら、レーザー光が材料に当たると、その一部は反射・透過し、一部は材料に吸収されるため、材料が最も効率よくレーザーエネルギーを吸収する波長を選ぶ必要があるからです。例えば、CO2レーザーの波長は10.6μmの赤外光で、木材や紙、アクリル、ガラスなど、金属以外の幅広い材料の加工に適しています。一方で、Nd:YAGレーザーの1064nmの波長は、金属の溶接やマーキングに適していますが、石英ガラスのように透過してしまう材料には向きません。

また、UVレーザー(紫外線レーザー)のように波長が短いレーザーは、光子エネルギーが大きく、さまざまな材料で吸収率が高いため、熱影響を抑えながら高品質な加工が可能です。例えば、UVレーザーの波長355nmは、熱ストレスが少なく発色性の高い印字に適しており、微細な加工が求められる場面で活用されています。

銅箔には532nm、ポリイミド膜には355nm、ITO膜には1064nmのレーザーが最適とされるなど、材料によって最適な波長が異なります。 レーザーリペア装置の中には、リペア箇所(欠陥の種類)の材質に合わせて、簡単に波長を切り替えられるものもあります。 このように、材料に適したレーザーの波長を選択することで、不要な熱影響を最小限に抑え、加工品質を向上させることが可能となります。

レーザリペア技術が持つ3つの大きなメリット

レーザーリペア技術には、主に3つの大きなメリットがあります。第一に、ミクロン単位の微細な欠陥もピンポイントで補修できる精密性です。レーザー光を極めて狭い範囲に集光できるため、対象物の一部のみを正確に修正し、周囲の健全な部分への影響を最小限に抑えることが可能です。

第二に、熱による影響範囲が狭く、製品へのダメージを最小限に抑えられる点が挙げられます。レーザー照射は局所的かつ短時間で行われるため、熱影響部(HAZ)を小さくできます。これにより、熱に弱い材料や精密な構造を持つ製品の品質を損なうことなく修正できます。

第三に、非接触加工であるため、複雑な形状の修正にも柔軟に対応できることです。物理的な接触がないため、工具が届きにくい場所や立体的な構造を持つ部品にも適用できます。これにより、製品のデザイン自由度を損なわず、製造工程の効率化にも貢献しています。

μm単位の微細な欠陥もピンポイントで補修可能

レーザーリペアの最大の特徴は、μm(マイクロメートル)単位の極めて微細な欠陥であっても、ピンポイントで補修できる精密さにあります。たとえば、最新のディスプレイパネル製造工程では、画素のショート(短絡)やオープン(断線)、付着した異物など、肉眼ではほとんど識別できないような小さな不良が発生することがあります。このような欠陥を従来の物理的な方法で修正しようとすると、周囲の健全な部分を傷つけたり、熱影響を与えたりするリスクが伴いました。しかし、レーザーリペア技術では、集光されたレーザー光を直径数μmという非常に狭い範囲に正確に照射できるため、欠陥箇所のみを狙って除去したり、材料を再溶融させたりして修正することが可能です。

特に、アブレーション加工と呼ばれるレーザー技術では、熱影響を最小限に抑えながら材料を蒸発させるため、極めて精密な加工が実現します。この高精度な加工能力により、製品の歩留まり向上だけでなく、高機能化・小型化が進む半導体や電子部品、光学部品などの分野でも、品質維持に大きく貢献しています。

熱による影響範囲が狭く製品へのダメージを最小化

レーザーリペア技術は、高出力レーザーを短時間で集中的に照射するため、熱影響部(HAZ)を極めて小さく抑えられます。これにより、加工対象物の周囲への熱伝導が最小限に留まり、熱に弱い材料や精密な構造を持つ製品であっても、品質を損なうことなく修正することが可能です。たとえば、フラットパネルディスプレイ(FPD)の製造工程では、画素のショート欠陥修正時に周辺画素へのダメージを防ぐことが極めて重要です。レーザーリペアでは、ミクロン単位の微細な欠陥のみをピンポイントで修正できるため、周囲の正常な部分に影響を与えることなく不良箇所を効率的に補修できます。従来の熱加工と比較して、製品の歪みや変質のリスクを大幅に低減し、製品の性能や信頼性を維持しながら不良品を再生できる点が大きな利点です。この技術は、微細加工が求められる半導体や電子部品、医療機器などの分野において、特にその真価を発揮します。

非接触加工で複雑な形状の修正にも対応

レーザーリペア技術の大きな強みの一つが、非接触加工である点です。物理的な工具が届きにくい、あるいは接触することで破損リスクがあるような複雑な形状の部品であっても、レーザー光を照射するだけで修正が可能です。例えば、医療機器や航空宇宙部品など、微細かつ精密な構造を持つ製品の内部に生じた欠陥や摩耗箇所を修正する場合、従来の切削や研磨といった接触加工では対応が困難でした。しかし、レーザーリペアであれば、外部からレーザーを精密に制御することで、対象物の形状を問わず、目的の箇所へ正確にエネルギーを供給し、修正を行うことができます。

この特性により、製品のデザインや機能性を損なうことなく、不良箇所を効率的に補修することが可能となり、製造工程における柔軟性や生産性の向上にも大きく貢献します。また、立体的な構造を持つ金型や精密部品の修理溶接においても、レーザーの非接触性がその真価を発揮し、複雑な三次元形状に沿った肉盛りや亀裂の補修を高い精度で実現します。

【分野別】レーザリペアの具体的な活用事例を紹介

レーザリペアは、様々な産業分野でその精密な技術が活用されています。FPD(フラットパネルディスプレイ)の製造工程では、画素のショートや断線、異物付着といった微細な欠陥をレーザーで修正することで、製品の品質向上と歩留まり改善に貢献しています。

また、金型や精密機械部品の分野では、摩耗や損傷した箇所の肉盛りや溶接補修にレーザーリペアが用いられ、部品の寿命延長やコスト削減を実現しています。さらに、通常の溶接では難しいとされてきた箇所や、非常に薄い材料、熱に弱い材料などの修理溶接においても、レーザーリペアはその高い精密性と低熱影響により、複雑な形状のダメージ修復を可能にしています。

FPD(フラットパネルディスプレイ)の製造工程での欠陥修正

FPDの製造工程では、画素のショート(短絡)やオープン(断線)、そして異物付着などが欠陥として発生することがあり、これらはディスプレイの表示不良に直結します。レーザーリペアは、これらの微細な欠陥をピンポイントで修正するのに不可欠な技術です。例えば、画素のショートは、不要な金属膜をレーザーで蒸発させることで回路を正常に戻します。

一方、オープン(断線)の場合には、レーザー溶着を用いて断線した回路を再接続することが可能です。また、製造過程で混入した異物が画素に悪影響を与えている場合も、レーザーによって異物を除去することで、品質の高いディスプレイを製造できます。この技術により、不良品として廃棄されるはずだった製品を再生できるようになり、生産歩留まりの向上と製造コストの削減に大きく貢献しています。特に大型化・高精細化が進むFPDにおいては、わずかな欠陥も許されないため、レーザーリペアは品質を維持し、製品の競争力を高める上で極めて重要な役割を担っています。

金型や精密機械部品の摩耗・損傷箇所の補修

金型や精密機械部品の摩耗・損傷箇所の補修には、レーザーリペアが非常に効果的です。特に、レーザー肉盛り溶接は、欠損した部分に新たな材料を肉盛りして再生する技術であり、金型の寿命延長やコスト削減に大きく貢献しています。例えば、成形時の摩耗や欠け、ヘタリが発生した金型部品に対して、レーザー溶接で肉盛りを行い、元の形状を再現することが可能です。

レーザー溶接の最大のメリットは、熱影響が限定的であることです。これにより、精密な金型や機械部品でも、熱による歪みや変形を最小限に抑えながら補修できます。また、ミクロン単位の微細な加工が可能なため、小さな損傷もピンポイントで修正し、高精度な仕上がりを実現します。

さらに、レーザー肉盛り溶接では、補修材料を用途に合わせて選択することで、従来の数倍の寿命を持つ部品を再生することもできます。例えば、自動車部品、電子部品、医療機器など、高い信頼性が求められる分野でレーザー溶接は幅広く活用されており、薄板や複雑な形状の部品の接合にも適しています。

緊急性の高い金型補修に対しても、レーザーリペアは迅速に対応できるケースがあり、短納期での復旧をサポートします。このように、レーザー技術を活用した金型や精密機械部品の補修は、製品の品質維持だけでなく、生産性の向上にも不可欠な技術となっています。

溶接が難しい箇所のダメージを修復する修理溶接

溶接が難しい箇所のダメージを修復する修理溶接において、レーザーリペア技術は非常に有効な手段です。特に、通常の溶接では熱影響が大きく歪みが生じやすい薄板や、熱に弱い材料、あるいは複雑な形状で溶接トーチが届きにくい箇所などの修理溶接でその真価を発揮します。例えば、微細なクラック(亀裂)が入った精密部品や、摩耗してしまった金型のエッジ部分など、μm単位の精度が求められるケースでは、レーザーによる精密な熱制御が不可欠です。レーザー光は集光性が高く、熱影響部を最小限に抑えながら局所的に溶融・肉盛りを行うことが可能です。

これにより、部品の変形や材質劣化のリスクを大幅に低減し、本来の性能を損なうことなく補修できます。さらに、非接触加工であるため、物理的な工具が届きにくい狭い隙間や深い溝の底に発生したダメージも、レーザー光を照射することで効率的に修復できます。この技術は、製品の寿命延長やコスト削減に貢献するだけでなく、これまで修理が困難であった高付加価値部品の再生を可能にし、産業界における生産性向上と資源の有効活用に大きく貢献しています。

まとめ

レーザーリペアは、レーザー光の特性を活かし、製品の微細な欠陥を精密に修正する技術です。この技術は、ミクロン単位の欠陥もピンポイントで補修可能であり、熱影響範囲が狭いため、製品へのダメージを最小限に抑えられます。非接触加工であることから、複雑な形状の修正にも柔軟に対応できるという大きなメリットがあります。FPD製造工程における画素欠陥の修正や、金型・精密機械部品の摩耗・損傷箇所の補修、さらには通常の溶接では難しい箇所の修理溶接など、多岐にわたる分野で活用されています。

西進商事コラム編集部

西進商事コラム編集部です。専門商社かつメーカーとしての長い歴史を持ち、精密装置やレーザー加工の最前線を発信。分析標準物質の活用も含め、さまざまなコラム発信をします。

CO2レーザーとは?原理・特徴・用途をわかりやすく解説!

yag(ヤグ)レーザとは?仕組みや特徴・用途を説明

エキシマレーザとは?用途や特徴・仕組みについて解説

ガルバノスキャナ、ガルバノレーザとは?原理や構造を解説

ファイバーレーザーとは?発振原理や構成をわかりやすく解説