- INDEX目次

目次【非表示】

- 1.生産保全(PM)とは?故障ゼロを目指す基本的な考え方

- 2.生産保全を構成する4つの基本活動

- 2-1.【保全予防】故障しにくい設備を設計段階から考える

- 2-2.【予防保全】故障が発生する前に定期的にメンテナンスする

- 2-3.【事後保全】故障が発生した後に迅速に修理・復旧する

- 2-4.【改良保全】設備の弱点を改善し再発を防止する

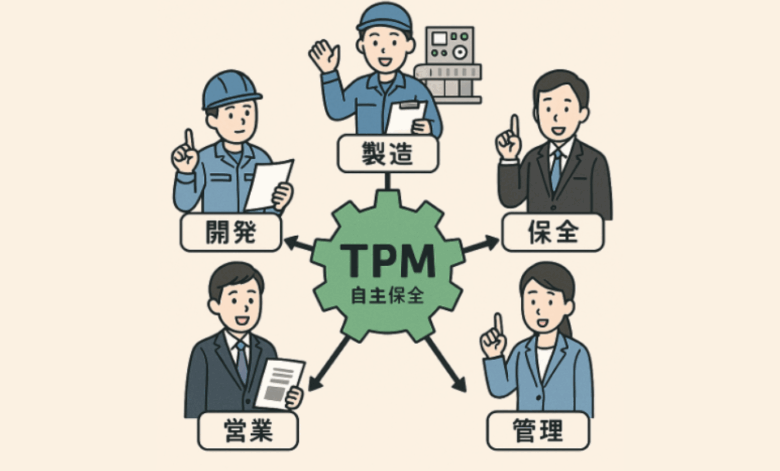

- 3.全員参加で生産性を向上させるTPM(総合的生産管理)とは

- 3-1.TPMが目指す「生産システムの効率化」

- 3-2.TPMで徹底的に排除すべき16大ロス

- 4.TPM活動を具体的に進めるための8本柱

- 4-1.個別改善で設備の効率を最大化する

- 4-2.自主保全でオペレーターが日常的に設備を守る

- 4-3.計画保全で専門部署が定期メンテナンスを計画する

- 4-4.教育・訓練で保全スキルを持つ人材を育成する

- 4-5.初期管理で新設備の垂直立ち上げを実現する

- 4-6.品質保全で不良品ゼロの仕組みを構築する

- 4-7.管理間接部門の効率化で現場をサポートする

- 4-8.安全・衛生・環境の管理でゼロ災職場を目指す

- 5.なぜ今、生産保全の重要性が高まっているのか

- 5-1.激化する市場競争で優位に立つため

- 5-2.設備の老朽化や複雑化に対応するため

- 5-3.サステナビリティへの貢献と企業価値向上のため

- 6.生産保全の成功事例から学ぶポイント

- 6-1.設備データを活用した予知保全で稼働率を向上させた事例

- 6-2.TPM活動の徹底で設備故障を大幅に削減した事例

- 7.まとめ

生産保全(PM)とは、工場の生産設備が常に正常な状態で稼働できるよう、計画的に維持管理を行う活動全般を指します。

単に故障した機械を修理するだけでなく、故障を未然に防ぎ、設備の性能を最大限に引き出すことで、企業の生産性向上に直接貢献します。

効果的な生産保全活動は、製品の品質安定、コスト削減、納期遵守といった製造業の根幹を支える重要な要素です。

本記事では、生産保全の基本的な考え方から、具体的な4つの活動、そして全員参加で取り組むTPMについて解説します。

生産保全(PM)とは?故障ゼロを目指す基本的な考え方

生産保全とは、生産設備の性能を維持し、生産活動を円滑に進めるための一連の活動を指します。

ここでの保全とは、単に壊れたものを直す行為に留まりません。

設備の劣化を防ぎ、故障を未然に防止することで、生産設備の信頼性や効率性を高めることを目的とします。

究極的な目標は「故障ゼロ」の状態を実現し、設備の突発的な停止による生産ロスをなくすことです。

そのために、日常的な点検や計画的なメンテナンスを通じて、生産設備の保全を体系的に管理していく考え方が基本となります。

生産保全を構成する4つの基本活動

生産保全は、大きく分けて4つの活動から構成されています。

それは「保全予防」「予防保全」「事後保全」「改良保全」です。

これらの活動はそれぞれ異なるタイミングと目的を持ち、相互に連携することで効果を発揮します。

故障を未然に防ぐ活動から、発生してしまった故障への対応、そして再発防止のための改善までを網羅し、設備のライフサイクル全体にわたって安定稼働を支えます。

これら4つの基本活動をバランス良く実践することが、生産性の高い工場を実現する鍵となります。

【保全予防】故障しにくい設備を設計段階から考える

保全予防は、新しい設備を導入する際の設計・製作段階で、将来の故障やメンテナンスの手間を未然に防ぐための活動です。

過去の設備で発生した故障トラブルやメンテナンスの記録を分析し、その知見を新しい設備の仕様に反映させます。

具体的には、故障しにくい部品の選定、点検や部品交換が容易な構造の採用、操作ミスの起こりにくい設計などを検討します。

この段階で対策を講じることで、設備の稼働後に発生するメンテナンスコストや生産停止のリスクを根本から低減できます。

設備のライフサイクルコストを最小化し、長期的に安定した生産を実現するための最も源流にある保全活動です。

【予防保全】故障が発生する前に定期的にメンテナンスする

予防保全は、設備が故障して生産が停止する事態を避けるため、事前に計画を立ててメンテナンスを行う活動です。

これには、カレンダーや稼働時間に基づいて定期的に部品交換や点検を行う「時間基準保全」と、センサーなどで設備の状態を監視し、劣化の兆候が見られた時点でメンテナンスを行う「状態基準保全」の2種類があります。

定期的な清掃、給油、消耗部品の交換などを計画的に実施することで、設備の性能劣化を防ぎ、突発的な故障のリスクを大幅に低減させます。

生産計画への影響を最小限に抑えながら、設備の安定稼働を維持するための中心的な役割を担う活動です。

【事後保全】故障が発生した後に迅速に修理・復旧する

事後保全は、設備が故障・停止した際に、迅速に修理や部品交換を行い、生産を再開できる状態に復旧させる活動を指します。

予防保全を徹底しても、全ての故障を完全に防ぐことは困難なため、事後保全は不可欠な活動といえます。

この活動の要点は、いかに早く故障箇所を特定し、修理を完了させるかという迅速性です。

そのためには、修理マニュアルの整備、予備部品の適切な管理、修理担当者の技術力向上などが求められます。

また、修理するだけでなく、故障の原因を詳細に分析し、その情報を次の改良保全や保全予防にフィードバックすることで、再発防止につなげる必要があります。

【改良保全】設備の弱点を改善し再発を防止する

改良保全(Corrective Maintenance)は、発生した故障や不具合に対して、単に元の状態に戻すだけでなく、より良い状態へと改善する活動です。

事後保全で対応した故障の原因を深く掘り下げ、同じ問題が二度と起こらないように、設備の構造や部品、運用方法などを根本から見直します。

例えば、特定の部品が頻繁に摩耗するのであれば、より耐久性の高い材質の部品に変更したり、摩耗しにくい構造に設計変更したりします。

このように、故障の再発防止に加えて、設備の信頼性や保全性、操作性を向上させ、メンテナンスにかかる時間やコストを削減していく取り組みが改良保全です。

設備の弱点を一つずつ克服していく地道な活動といえます。

全員参加で生産性を向上させるTPM(総合的生産管理)とは

TPM(Total Productive Maintenance)は、日本語で「全員参加の生産保全」と訳され、生産システムの効率化を極限まで追求する生産管理の手法です。

製造部門や保全部門だけでなく、開発、営業、管理といった全部門の従業員がそれぞれの立場で参加し、協力し合う点が大きな特徴です。

特に、設備を操作するオペレーターが日常的な点検や清掃といった保全活動の一部を担う「自主保全」は、TPMの根幹をなします。

人と設備の体質を改善し、あらゆるロスを排除することで、企業の収益性を高める経営改革活動として位置づけられています。

TPMが目指す「生産システムの効率化」

TPMが目指す「生産システムの効率化」とは、生産活動におけるあらゆる無駄や損失(ロス)を徹底的に排除することを意味します。

具体的には、「故障ゼロ」「不良ゼロ」「災害ゼロ」といった極限の目標を掲げ、これを達成するための活動を展開します。

設備の性能を最大限に引き出すことはもちろん、人の働き方や材料・エネルギーの使い方など、生産に関わるすべての要素が対象です。

これらのロスをなくすことで、品質(Quality)、コスト(Cost)、納期(Delivery)のパフォーマンスを総合的に向上させ、企業の競争力を根本から強化します。

単なる部分最適ではなく、生産システム全体の最適化を目指す点がTPMの核心です。

TPMで徹底的に排除すべき16大ロス

TPMでは、生産効率を阻害する要因を「ロス」として定義し、これらを体系的に排除することを目指します。

ロスは大きく3つに分類され、合計で16項目が挙げられます。

まず、設備の効率を阻害する「設備8大ロス」には、故障ロス、段取り・調整ロス、チョコ停・空転ロスなどが含まれます。

次に、人の効率を阻害する「人5大ロス」として、管理ロスや動作ロスなどが存在します。

最後に、資源の効率を阻害する「原単位3大ロス」には、歩留まりロスやエネルギーロスが含まれます。

これらのロスを具体的な指標で可視化し、一つひとつの原因を追究して改善策を講じることが、TPM活動の基本となります。

TPM活動を具体的に進めるための8本柱

TPMを全社的に展開し、その効果を最大限に引き出すためには、体系的な活動が必要です。

その具体的なフレームワークとして「8本柱」と呼ばれる8つの活動項目が定められています。

これらは「個別改善」「自主保全」「計画保全」「教育・訓練」「初期管理」「品質保全」「管理間接部門の効率化」「安全・衛生・環境の管理」から構成されます。

8つの柱はそれぞれ独立しているのではなく、互いに密接に関連し合っており、これらを組織的かつ継続的に推進することで、生産システム全体の効率化が実現されます。

個別改善で設備の効率を最大化する

個別改善は、生産現場の特定の設備やラインを対象に、ロスをゼロにするための改善活動を集中的に行う取り組みです。

まず、設備の総合効率(OEE)などの指標を用いて現状を分析し、故障、段取り、不良といったロスのうち、最も改善効果の大きいものをテーマとして設定します。

次に、製造、保全、技術など関連部署のメンバーでプロジェクトチームを結成し、PM分析といった専門的な手法を用いてロスの根本原因を徹底的に追究します。

そして、具体的な改善策を立案・実行し、その効果を評価して標準化を図ります。

この一連のサイクルを繰り返すことで、設備の性能を極限まで高めていく活動です。

自主保全でオペレーターが日常的に設備を守る

自主保全は、設備を日常的に使用するオペレーター自身が、保全活動の一部を担うTPMの中核的な活動です。

「自分の設備は自分で守る」という考え方に基づき、オペレーターが清掃、点検、給油、増し締めといった基本的な保全を責任を持って行います。

特に初期段階では「清掃は点検なり」という考えのもと、設備をきれいにしながら微小な不具合(油漏れ、ボルトの緩み、異音など)を発見する能力を養います。

自主保全活動は一般的に7つのステップで進められ、オペレーターの設備に対する知識とスキルを段階的に高めていく。

これにより、専門の保全部門は高度なメンテナンスに専念できるようになる。

例えば、日常的に行うべき5つの基本行動を徹底するなど、組織的な取り組みが求められる。

計画保全で専門部署が定期メンテナンスを計画する

計画保全は、保全部門が主体となり、専門的な知見に基づいて設備の保全計画を立案・実行する活動です。

過去の故障データや日常点検の結果を分析し、各設備に最適な保全方式(予防保全、事後保全など)とメンテナンス周期を決定します。

そして、年間の保全カレンダーを作成し、生産計画と調整しながら計画的にメンテナンスを実施します。

また、保全活動の結果を記録・分析し、次の保全計画や設備の改善にフィードバックするサイクルを回すことも重要です。

自主保全が「劣化を防ぐ活動」であるのに対し、計画保全は「劣化を測定し復元する活動」と位置づけられ、両者が連携することで故障ゼロの実現を目指します。

教育・訓練で保全スキルを持つ人材を育成する

TPMを効果的に推進するためには、従業員一人ひとりのスキルアップが不可欠です。

教育・訓練の柱では、オペレーター、保全スタッフ、管理者など、それぞれの階層や役割に応じて必要な知識と技術を習得するための計画的な教育プログラムを策定し、実行します。

例えば、オペレーターには自主保全を進めるための点検スキルや異常発見能力の教育を、保全スタッフには故障解析や診断技術といったより高度な専門技術の訓練を行います。

座学だけでなく、実機を用いたOJTやスキル道場といった実践的なトレーニングを通じて、理論と実務の両面から人材を育成し、組織全体の技術力を底上げする活動です。

初期管理で新設備の垂直立ち上げを実現する

初期管理は、新製品開発や新設備導入といった企画・設計段階から、量産開始までのプロセスを管理する活動です。

この活動の目的は、量産開始後すぐに品質や生産性が安定し、トラブルなく稼働する「垂直立ち上げ」を実現することです。

具体的には、過去の製品や設備で発生した不具合やロスの情報を設計部門にフィードバックし、保全が不要(メンテナンスフリー)で、品質トラブルの起きない製品・設備の開発を目指します(MP設計)。

これにより、開発・立ち上げ期間の短縮、初期段階での慢性的なロスの防止、ライフサイクルコストの低減といった効果が得られます。

品質保全で不良品ゼロの仕組みを構築する

品質保全は、製品の品質不良をゼロにすることを目指し、不良が発生しない条件を設備側で作り込み、それを維持管理する活動です。

単に完成品を検査して不良品を取り除くのではなく、不良の発生源を工程内で根絶することを目的ととします。

そのため、品質に影響を与える設備の構成要素や加工条件を特定し、それらが常に正常範囲内に維持されるよう、点検項目や基準値を設定します。

そして、その基準を日常的にチェックし、異常があればすぐに復元できる仕組みを構築します。

「品質は工程で作り込む」という考え方に基づき、設備と人の両面から不良ゼロを実現するための体系的なアプローチです。

管理間接部門の効率化で現場をサポートする

TPMは製造現場だけの活動ではありません。

生産計画、資材調達、技術開発、総務、経理といった管理間接部門も、自らの業務プロセスを見直し、効率化を図る必要があります。

これらの部門の業務における無駄やロスをなくすことで、製造現場へのサポート体制が強化され、会社全体の生産性が向上します。

例えば、生産管理部門が精度の高い生産計画を立案すれば、現場での手待ちロスや在庫ロスが削減されます。

また、資材部門が発注プロセスを改善すれば、部品欠品によるライン停止を防げます。

現場を支える各部門が効率化に取り組むことで、TPMの効果はより大きなものになります。

安全・衛生・環境の管理でゼロ災職場を目指す

全ての生産活動の基盤となるのは、従業員が安全かつ健康に働ける職場環境です。

この柱では、「災害ゼロ・疾病ゼロ・公害ゼロ」を目標に掲げ、安全で快適な職場づくりを進めます。

具体的には、リスクアセスメントによって職場に潜む危険源を特定し、設備や作業方法の改善によってリスクを除去・低減します。

また、ヒヤリハット活動や危険予知訓練(KYT)を通じて、従業員一人ひとりの安全意識を高めることも重要です。

安全な職場は、従業員のモチベーション向上や生産性の向上にもつながります。

企業の社会的責任を果たす上でも、安全・衛生・環境の管理は不可欠な活動です。

なぜ今、生産保全の重要性が高まっているのか

近年、製造業を取り巻く環境が大きく変化する中で、生産保全の重要性が改めて注目されています。

グローバルな市場競争はますます激化し、製品のライフサイクルも短縮化しています。

また、長年稼働してきた設備の老朽化や、IoTなどを搭載した高度な設備の導入が進む一方で、熟練技術者の不足も深刻な課題です。

このような状況下で企業が持続的に成長していくためには、生産基盤である設備の能力を最大限に引き出し、安定稼働させることが不可欠であり、その鍵を握るのが生産保全です。

激化する市場競争で優位に立つため

顧客の要求が高度化・多様化し、グローバルでの価格競争が激しくなる中、製造業には高品質な製品を、より低コストで、かつ短納期で提供することが求められています。

この厳しい市場競争で優位に立つためには、生産効率の向上が不可欠です。

生産保全活動を強化し、設備の突発的な故障による生産停止を防ぐことは、納期遵守と生産計画の安定化に直結します。

また、設備の性能を最適な状態に保ち、不良品の発生を抑制することは、材料の無駄や手直し工数を削減し、コスト競争力を高めます。

安定した生産基盤の構築こそが、市場からの信頼を獲得し、競争を勝ち抜くための礎となります。

設備の老朽化や複雑化に対応するため

日本の製造業では、高度経済成長期に導入された生産設備の老朽化が進行し、故障の増加や性能低下が大きな課題となっています。

これらの老朽化した設備を安定して稼働させ続けるためには、計画的で適切な保全活動が欠かせません。

一方で、IoTやAI技術が組み込まれた新しい設備は、機能が高度化・複雑化しており、従来の経験と勘に頼ったメンテナンスでは対応が困難です。

設備の異常を検知するセンサーデータを活用するなど、新しい技術に対応した保全手法の導入が求められます。

設備の特性に応じた適切な保全を行うことが、設備のライフサイクルを最大化し、安定生産を維持する上で重要性を増しています。

サステナビリティへの貢献と企業価値向上のため

近年、企業経営においてサステナビリティ(持続可能性)への取り組みが重視されています。

生産保全は、このサステナビリティの観点からも重要な役割を担います。

設備の適切なメンテナンスは、エネルギー効率の改善や消費電力の削減に貢献し、CO2排出量の削減につながります。

また、不良品の発生を抑えることは、原材料の無駄遣いや廃棄物の削減に直結します。

さらに、既存の設備を長く使い続けることは、新たな設備投資を抑制し、省資源に貢献します。

こうした環境負荷の低減活動は、企業の社会的責任(CSR)を果たすとともに、ESG投資を重視する投資家からの評価を高め、長期的な企業価値の向上に寄与します。

生産保全の成功事例から学ぶポイント

生産保全の理論や手法を理解することも重要ですが、実際に取り組んで成果を上げた企業の事例から学ぶことは、自社の活動を推進する上で大きなヒントになります。

近年では、IoTなどのデジタル技術を活用して保全活動を高度化する動きが活発です。

また、地道なTPM活動を全社一丸となって継続することで、組織風土そのものを変革し、大きな成果を上げている企業も少なくありません。

ここでは、アプローチの異なる2つの成功事例から、そのポイントを考察します。

設備データを活用した予知保全で稼働率を向上させた事例

ある化学工場では、製品の品質に直結する重要なポンプ設備に振動センサーと温度センサーを後付けし、稼働データを24時間収集・監視するシステムを構築しました。

集めたデータはクラウド上でAIが解析し、通常とは異なるパターンを検知するとアラートを発報します。

保全部門は、このアラートに基づき、故障が発生する前に部品交換などのメンテナンスを実施できるようになりました。

この予知保全の仕組みにより、従来は予測できなかった突発的な設備停止がなくなり、生産計画の安定化と設備稼働率の大幅な向上を実現しました。

また、部品を劣化状態に応じて交換するため、過剰なメンテナンスがなくなり、保全コストの削減にも成功しています。

TPM活動の徹底で設備故障を大幅に削減した事例

ある自動車部品メーカーでは、経営トップが主導して全社的なTPM活動を導入しました。

活動の初期段階では、オペレーターによる自主保全の第一歩として、担当設備の徹底的な清掃と点検に注力しました。

これにより、オペレーターが設備の微小な異常に気づく能力が向上し、「自分の設備は自分で守る」という意識が根付きました。

並行して、製造部門と保全部門が合同で個別改善チームを編成し、長年の課題であった慢性的なチョコ停の撲滅に取り組みました。

これらの活動を粘り強く数年間にわたって継続した結果、設備故障件数は導入前の5分の1以下に激減し、生産性は大幅に向上しました。

改善提案件数も増加し、従業員の自主性が高まる組織風土が醸成されました。

まとめ

生産保全は、設備の故障を修理するだけの受け身の活動ではなく、故障を未然に防ぎ、設備の性能を最大限に引き出すための攻めの活動です。

その実践には、設計段階から改善までを網羅する「保全予防」「予防保全」「事後保全」「改良保全」という4つの基本活動を体系的に行うことが求められます。

さらに、オペレーターから経営層まで全員が参加するTPMの考え方を取り入れることで、生産システム全体の効率を極限まで高めることが可能になります。

市場環境の変化や技術の進展に対応し、企業が持続的に成長していくために、生産保全はますますその重要性を増しており、経営の根幹を支える機能として位置づける必要があります。

西進商事コラム編集部

西進商事コラム編集部です。専門商社かつメーカーとしての長い歴史を持ち、精密装置やレーザー加工の最前線を発信。分析標準物質の活用も含め、さまざまなコラム発信をします。

FMEAのやり方を7つの手順で解説!初心者向けの作成方法と具体例

PLCとは?シーケンサとは?わかりやすくどんな装置か基礎知識を徹底解説!

窒化ガリウム(GaN)とは?特徴や半導体への利用、メリットや課題点を解説

画像処理の二値化(にちか)とは?しきい値の種類やOpenCVでの方法を解説

超短パルスレーザとは|フェムト秒・ピコ秒レーザの特徴や用途をわかりやすく解説

外観検査とは?検査項目や手法をわかりやすく解説