- INDEX目次

目次【非表示】

- 1.はじめに:レーザ加工時の悩み

- 2.レーザ加工で品質低下を招くクラックとは

- 3.レーザ加工でクラックが発生する代表的な原因

- 3-1.急激な加熱と冷却が引き起こす熱応力

- 3-2.加工する材料の特性による影響

- 3-3.レーザ出力や速度など加工条件のミスマッチ

- 4.加工品質に影響する熱影響層(HAZ)とは何か

- 5.レーザ加工で熱影響層が生まれる仕組み

- 5-1.レーザの熱が周辺材料に伝わってしまうため

- 5-2.材料の熱伝導率の高さが影響を広げる

- 6.レーザ加工のクラックを防止するための具体的な対策

- 6-1.加工前の予熱処理で急激な温度変化を抑える

- 6-2.加工後の冷却速度をコントロールして熱衝撃を緩和する

- 6-3.レーザ出力やスキャン速度の条件を最適化する

- 6-4.アシストガスの種類や流量を適切に調整する

- 7.熱影響層(HAZ)を最小限に抑えるための加工のコツ

- 7-1.熱が伝わる前に加工できる短パルスレーザを使用する

- 7-2.レーザの焦点を正確に合わせエネルギー密度を高める

- 7-3.加工速度を高速化して材料への入熱量を減らす

- 8.まとめ

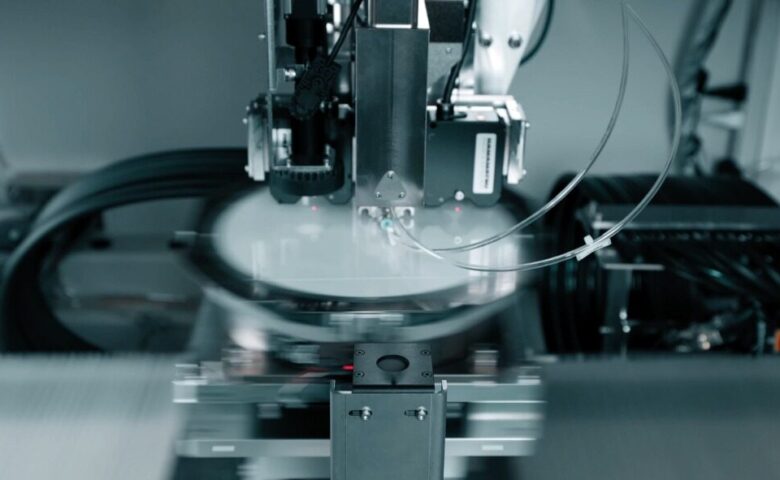

はじめに:レーザ加工時の悩み

レーザ加工は高精度かつ高速な加工を実現する優れた技術ですが、その一方でクラック(割れ)や熱影響層といった問題が発生することがあります。

これらの現象は製品の品質や強度に直接影響を及ぼすため、安定した生産には原因の理解と適切な対策が不可欠です。

加工時に起こる熱的な作用を正しく管理し、材料特性や加工条件を最適化することで、これらの問題を抑制し、より高品質なものづくりを目指せます。

レーザ加工で品質低下を招くクラックとは

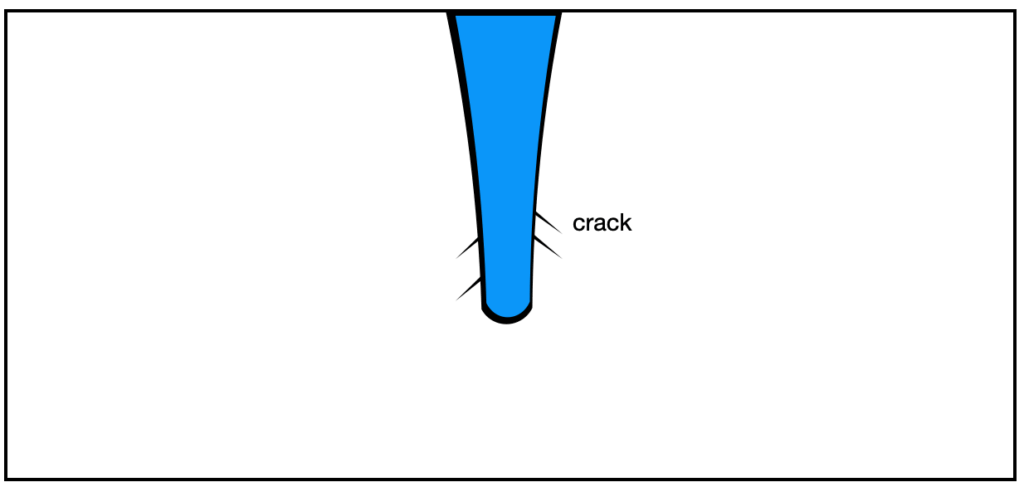

レーザー加工におけるクラックとは、溶接、切断、焼入れといった熱を伴う加工の際に、部材の表面や内部に発生する微細なひび割れのことです。

このクラックは、製品の外観品質を損なうだけでなく、機械的強度や耐久性を著しく低下させる原因となります。

特に、応力が集中しやすい部分に発生したクラックは、製品使用中の疲労破壊の起点となる可能性があり、品質保証上の重大な欠陥として扱われます。

レーザ加工でクラックが発生する代表的な原因

レーザー加工でクラックが発生するメカニズムは複雑であり、単一の原因で起こることは稀です。

多くの場合、加工時の熱的な要因、加工対象となる材料が持つ物理的・化学的特性、そしてレーザの出力や走査速度といった加工条件という、三つの主要な要素が相互に影響しあって発生に至ります。

これらの要因を総合的に理解し、管理することがクラック防止の鍵となります。

急激な加熱と冷却が引き起こす熱応力

レーザ照射による局所的な加熱と、その後の自己冷却による急激な温度変化は、材料内部に大きな熱応力を発生させます。

加熱された部分は熱膨張しようとしますが、周囲の低温の母材に拘束されるため圧縮応力が生じます。

続く冷却過程では逆に収縮しようとし、引張応力が発生します。

この引張応力が材料の持つ強度限界を超えたときに、クラックが形成されます。

特に溶接においては、溶融金属が凝固する際の体積収縮が大きな引張応力を生み、凝固割れの直接的な原因となることがあります。

加工する材料の特性による影響

レーザー加工におけるクラックの発生しやすさは、加工する材料の特性に大きく依存します。

例えば、炭素鋼では炭素含有量が多いほど、急熱急冷によってマルテンサイトと呼ばれる硬く脆い組織が形成されやすくなり、これが割れの原因となります。

また、熱膨張係数が大きい材料や熱伝導率が低い材料は、局所的な温度変化が激しくなり、熱応力が集中しやすいため注意が必要です。

さらに、材料中に含まれる硫黄(S)やリン(P)といった不純物元素は、凝固過程で粒界に集まり融点を下げる性質があり、高温割れを引き起こす一因とされています。

レーザ出力や速度など加工条件のミスマッチ

使用するレーザー加工機の設定条件が材料や板厚に対して不適切である場合も、クラックの発生につながります。

レーザ出力が高すぎる、あるいは加工速度が遅すぎると、材料への入熱量が過大となり、溶融池の拡大や過熱を引き起こし、結果として大きな熱応力を生じさせます。

反対に、加工速度が速すぎると冷却速度が上昇し、硬化組織の生成を促進したり、溶融池の凝固が急激に進みすぎて収縮応力が増大したりします。

材料の特性を考慮し、レーザ出力、加工速度、焦点位置などのパラメータを緻密に調整し、入熱量を最適にコントロールしなければなりません。

加工品質に影響する熱影響層(HAZ)とは何か

熱影響層(Heat Affected Zone、HAZ)とは、レーザ熱加工において、材料が溶融するほどの高温にはならないものの、熱履歴を受けることによって金属組織や機械的性質が変化した領域を指します。

この領域は、レーザの照射点を中心に同心円状に形成されるのが一般的です。

熱影響層では、硬化や軟化、靭性の低下、あるいは耐食性の劣化といった材質の変化が生じることがあり、これが製品の性能や寿命に悪影響を及ぼす可能性があるため、その制御が重要となります。

レーザ加工で熱影響層が生まれる仕組み

レーザ熱加工において熱影響層が形成されるのは、レーザビームによって投入されたエネルギーが、加工点だけでなく熱伝導によって周辺材料にも伝播し、その部分の温度を上昇させるためです。

この熱の広がり方は、レーザの照射時間や出力といった加工条件と、加工される材料が持つ熱伝導率などの物理的特性によって決まります。

熱影響をいかに小さくするかが、高品質な加工を実現する上での課題となります。

レーザの熱が周辺材料に伝わってしまうため

レーザー加工は、照射箇所の材料を高温に加熱して溶融・蒸発させる現象を利用していますが、投入された熱エネルギーが全て加工のみに消費されるわけではありません。

その一部は熱伝導の原理に従って、加工点を中心に周囲の母材へと拡散していきます。

この伝播した熱によって、直接レーザーが照射されていない部分の温度が、材料の組織が変化する変態点以上にまで上昇すると、その領域が熱影響層となります。

入熱量が多かったり照射時間が長かったりするほど、熱が伝わる範囲は広がり、熱影響層も厚くなる傾向を示します。

材料の熱伝導率の高さが影響を広げる

熱影響層の大きさは、加工対象物の熱伝導率に大きく左右されます。

アルミニウムや銅のように熱伝導率が高い材料の場合、レーザによって与えられた熱が加工点から素早く広範囲に拡散するため、熱影響層が広がりやすくなります。

一方で、ステンレス鋼やチタン合金のように熱伝導率が低い材料では、熱が局所にとどまりやすいため、熱影響層の幅は比較的狭く抑えられます。

しかし、その分、加工点近傍の温度勾配が急峻になり、熱歪みや応力が集中しやすくなるという側面も持ち合わせています。

レーザ加工のクラックを防止するための具体的な対策

レーザ加工時に発生するクラックは、加工プロセスにおける熱の管理を徹底することによって効果的に防止できます。

主なアプローチとしては、加工前後の熱処理によって急激な温度変化を緩和する方法や、レーザの照射条件を最適化して入熱量そのものをコントロールする方法が挙げられます。

これらの対策を、材料の特性や加工の目的に応じて適切に組み合わせることが、安定した品質確保につながります。

加工前の予熱処理で急激な温度変化を抑える

クラック防止策として非常に有効なのが、レーザ照射前に母材を一定の温度まで加熱しておく予熱処理です。

あらかじめ材料全体の温度を上げておくことで、レーザ照射による局所的な加熱との温度差が小さくなり、加工時の熱衝撃が緩和されます。

これにより、急激な膨張・収縮に起因する熱応力の発生を抑制することが可能です。

また、予熱は加工後の冷却速度を緩やかにする効果もあり、特に焼入れ性が高い材料において、硬く脆い組織の生成を防ぎ、割れのリスクを低減させます。

適切な予熱温度は、材料の化学成分や板厚によって異なります。

加工後の冷却速度をコントロールして熱衝撃を緩和する

加工後の冷却過程を制御することも、クラック防止において重要です。

自然放熱による急激な冷却は、大きな収縮応力や組織の硬化を引き起こし、割れの原因となり得ます。

そのため、加工直後にバーナーなどで再加熱する後熱処理を行ったり、断熱材で覆って徐冷したりすることで、冷却速度を意図的に緩やかにします。

この処置により、内部応力が緩和され、靭性の高い組織を得ることができます。

特に、溶接金属中に拡散した水素が原因で発生する低温割れ(遅れ割れ)に対しては、一定時間所定の温度に保持して水素を放出させる処理が有効です。

レーザ出力やスキャン速度の条件を最適化する

使用するレーザー加工機のパラメータを最適化することは、クラック対策の基本です。

過剰な入熱はクラックの主要因であるため、加工に必要な最小限のレーザー出力と、材料や板厚に適したスキャン速度を設定し、入熱量を厳密に管理します。

熱応力を低減させるためには、連続波(CW)レーザではなく、パルス発振レーザを用いて、パルス幅や周波数を調整することも有効な手段となります。

これにより、熱の蓄積を抑えながら加工を進めることが可能になります。

材料や加工形状ごとに最適な条件を見つけ出すための試行錯誤が求められます。

アシストガスの種類や流量を適切に調整する

レーザ加工で用いられるアシストガスは、加工品質に多大な影響を与え、クラックの発生にも関与します。

例えば、鋼材の切断で酸素ガスを使用すると、材料の酸化反応熱が加わるため入熱量が増加し、熱影響が大きくなることがあります。

このような場合、アシストガスを不活性ガスである窒素やアルゴンに切り替えることで、酸化反応を抑制し、過剰な入熱を防ぐことが可能です。

また、ガスの種類だけでなく、その流量や圧力も加工点の冷却速度に影響を及ぼすため、材料特性や加工速度に合わせて最適なガス条件を選定することが、クラック防止に繋がります。

熱影響層(HAZ)を最小限に抑えるための加工のコツ

レーザ加工において熱影響層の発生を完全に避けることはできませんが、加工条件を工夫することでその範囲を最小限に抑制することは可能です。

基本的な考え方は、材料に与える総入熱量を極力少なくし、熱が周辺部に拡散する前に加工を完了させることです。

具体的には、レーザ光源の選択、ビーム集光性の向上、そして加工速度の高速化などが有効なアプローチとして挙げられます。

熱が伝わる前に加工できる短パルスレーザを使用する

熱影響層を極限まで抑制したい場合には、パルス幅がピコ秒(1兆分の1秒)やフェムト秒(1000兆分の1秒)オーダーである超短パルスレーザーの使用が非常に効果的です。

これらのレーザーは、照射時間が極めて短いため、熱が周囲の材料へ伝導する時間的余裕を与えません。

材料は熱で溶けるのではなく、直接的に原子間の結合が切断されて蒸発・飛散する「アブレーション」と呼ばれる現象によって除去されます。

これにより、熱による組織変化がほとんど起こらず、熱影響層を限りなくゼロに近づける非熱加工が実現します。

レーザの焦点を正確に合わせエネルギー密度を高める

熱影響層を抑えるための基本的かつ重要な調整項目が、レーザービームの焦点を加工対象物の表面に正確に合わせることです。

ビームの焦点が合っている状態(ジャストフォーカス)では、スポット径が最も小さくなり、エネルギー密度が最大となります。

これにより、加工に必要なエネルギーを極めて狭い範囲に集中させることができ、周辺部への余分な入熱を最小限に抑えることが可能です。

焦点位置がずれるとエネルギー密度が低下し、加工効率が悪化するため、より高い出力や長い照射時間が必要となり、結果として熱影響層の拡大を招きます。

加工速度を高速化して材料への入熱量を減らす

レーザー加工機において加工速度(スキャン速度)を上げることも、熱影響層を低減させるための有効な手法です。

速度を上げることで、レーザビームが材料上の一点に照射されている時間が短縮されます。

これにより、単位長さあたりに投入されるエネルギー量、すなわち入熱量が減少し、熱が母材の深部や周辺部へ拡散する前に加工が進みます。

その結果、熱影響層の幅を狭く抑えることができます。

ただし、加工速度を過度に上げると、切断不良や溶け込み不足といった加工品質の低下を招くため、品質を確保できる範囲で可能な限り高速化を図るバランスが重要です。

まとめ

レーザー加工におけるクラックや熱影響層は、製品品質を確保する上で避けては通れない課題です。

これらの現象は、レーザ照射による急激な加熱と冷却が引き起こす熱応力や金属組織の変化に起因します。

クラック対策としては、予熱や後熱といった温度管理、そして入熱量を最適化する加工条件の調整が中心となります。

一方で、熱影響層を抑制するには、超短パルスレーザの採用や、エネルギー密度を高めて加工速度を向上させ、熱の拡散を最小限に留めるアプローチが有効です。

材料の特性を深く理解し、これらの対策を複合的に適用することが、高精度で信頼性の高いレーザー加工を実現します。s

西進商事コラム編集部

西進商事コラム編集部です。専門商社かつメーカーとしての長い歴史を持ち、精密装置やレーザー加工の最前線を発信。分析標準物質の活用も含め、さまざまなコラム発信をします。