- INDEX目次

目次【非表示】

- 1.ダイシングとは?半導体の加工方法や種類、主要メーカーまで解説

- 2.ダイシングとは?半導体製造における切断・個片化の工程を解説

- 3.ダイシングの代表的な3つの加工方式

- 3-1.ブレードダイシング|砥石を用いて物理的に切断する方式

- 3-2.レーザーダイシング|レーザー照射で材料を除去・改質して切断する方式

- 3-3.ステルスダイシング|ウェーハ内部に改質層を形成して分割する方式

- 4.ダイシング加工の具体的な流れを4ステップで紹介

- 4-1.ステップ1:ウェーハをダイシングテープに貼り付けて固定する

- 4-2.ステップ2:ダイサー(ダイシング装置)でウェーハをカットする

- 4-3.ステップ3:切断されたウェーハを洗浄する

- 4-4.ステップ4:エキスパンド工程でチップ同士の間隔を広げる

- 5.ダイシング加工で起こりやすい「チッピング」の原因

- 6.チッピングを防ぐための具体的な対策方法

- 6-1.ステップカットで加工時の負荷を分散させる

- 7.自社に合ったダイシング装置を選ぶための4つのポイント

- 7-1.ポイント1:加工したい素材に適した切断方式か

- 7-2.ポイント2:求める加工精度を満たせるアライメント機能か

- 7-3.ポイント3:生産性を左右する切断速度は十分か

- 7-4.ポイント4:加工品質を保つ冷却システムの仕様を確認する

- 8.まとめ

ダイシングとは?半導体の加工方法や種類、主要メーカーまで解説

ダイシングとは、半導体ウェーハ上に形成された集積回路を個々のICチップとして切り出す加工工程のことです。スマートフォンやパソコンなどに使われる半導体チップは、ウェーハと呼ばれる薄いシリコン板に多数形成されており、これらを一つずつ分離するためにダイシングが用いられます。

主要メーカーとしてはブレードダイシングで有名なディスコ、東京精密、ステルスダイシングが得意なSEISHINなどが挙げられ、世界市場における競争が激化しています。特に、ダイシングテープ市場は2031年に23億4870万米ドルに成長すると予測されており、日本企業が技術革新を牽引しています。

ダイシングとは?半導体製造における切断・個片化の工程を解説

ダイシングとは、半導体製造工程の一つで、シリコンウエハに形成された多数のICチップを一つひとつ切り離し、個片化する技術です。ICは、スマートフォンやパソコンなど、さまざまな電子機器に搭載されている重要な部品です。直径300mmなどの大きな円盤状のシリコンウエハには、小さなICチップが数百個から数万個も作られており、これらを個別のチップとして取り出すためにダイシングが行われます。この個片化の工程は、半導体製造における後工程の段階で実施されます。高い精度が求められるため、専用の装置や技術が不可欠です。

ダイシングの代表的な3つの加工方式

半導体ウェーハやガラス基板などのワークを個々のチップに切り出すダイシングには、主に3つの加工方式があります。それぞれ、ダイヤモンドブレードを用いる「ブレードダイシング」、レーザー光で加工する「レーザーダイシング」、ウェーハ内部に改質層を形成する「ステルスダイシング」です。これらの方式は、加工する材料や求める精度によって使い分けられています。

ブレードダイシング|砥石を用いて物理的に切断する方式

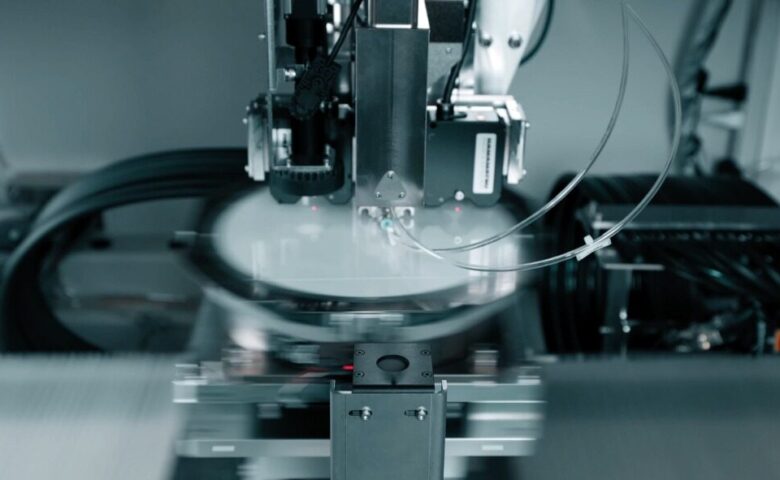

ブレードダイシングは、ダイヤモンド砥粒を固めた砥石であるブレードを高速回転させ、ウェーハを物理的に切断する加工方式です。この方式は、ダイシングの中でも最も一般的に採用されています。ブレードは、スピンドルと呼ばれる部品の先端に取り付けられ、通常30,000~50,000回転/分(min⁻¹)という高い回転数で駆動されます。刃先にはダイヤモンドが使用されるのが一般的で、これにより硬いウェーハも効率的に研削できます。

加工中は、砥石とウェーハの摩擦によって発生する熱を抑えるため、冷却水を噴射しながら切断を行います。また、切削によって生じる加工くず(切りくず)の除去にも冷却水が利用され、目詰まりを防ぎ、安定した研削・研磨を維持します。しかし、物理的な接触を伴うため、ウェーハにマイクロクラックやストレスが生じる可能性があり、チッピングと呼ばれる欠けや割れのリスクも存在します。

この方式の利点としては、高い加工精度と高速な切断が可能である点が挙げられます。また、ブレードを交換することで、さまざまな素材に対応できる汎用性の高さも特徴です。一方で、ブレードの摩耗管理や、加工中に発生する振動、冷却水による再汚染など、いくつかの課題も抱えています。

レーザーダイシング|レーザー照射で材料を除去・改質して切断する方式

レーザーダイシングは、レーザー光を照射して半導体ウェーハを切断する非接触加工技術です。この方式には主に2つのアプローチがあります。一つは、レーザーアブレーションと呼ばれる方法で、レーザーの熱エネルギーによって材料を直接蒸発・除去し、溝を形成して切断します。もう一つは、レーザーをウェーハ内部に集光させ、材料の内部を改質することで脆性層を作り出し、その後に外部から応力を加えて分割する方式です。特に後者の方式は、材料表面にダメージを与えにくいという特徴があります。ブレードダイシングと比較して、レーザーダイシングは切断幅が狭く、材料のロスを最小限に抑えられるため、より多くのチップを生産できるメリットがあります。また、ブレードの摩耗がないため、加工品質の安定性が高く、特に薄いウェーハや脆い材料の加工に適しています。一方で、レーザーの種類や出力、照射条件の選定が重要であり、材料によっては熱影響によるダメージや、加工速度が課題となる場合もあります。近年では、ピコ秒レーザーやフェムト秒レーザーといった超短パルスレーザーが開発され、熱影響を抑えつつ高精度な加工が可能になっています。

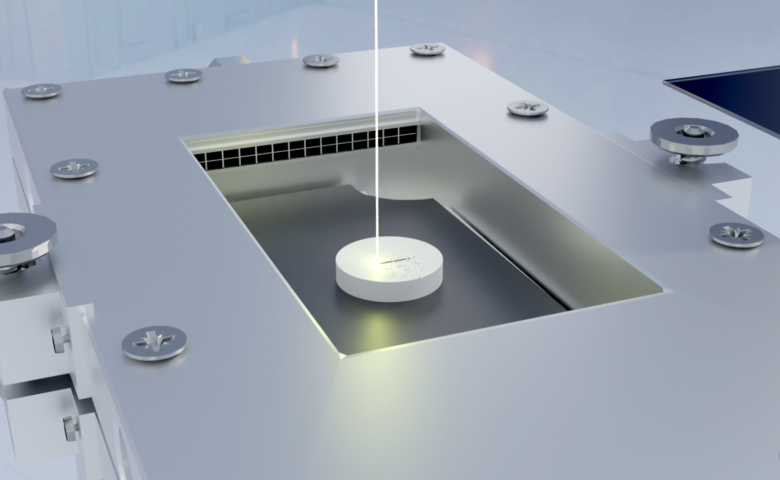

ステルスダイシング|ウェーハ内部に改質層を形成して分割する方式

ステルスダイシングは、レーザーダイシングの一種で、ウェーハの表面ではなく内部に改質層を形成し、その後にウェーハを分割する非接触加工方式です。具体的には、透明なシリコンウェーハの内部に、特定の波長を持つレーザーを集光し、その焦点位置で材料の構造を変化させる改質層を作り出します。この改質層は、ウェーハ内部に脆弱なラインを形成するため、後工程でわずかな物理的応力を加えるだけで、そのラインに沿ってウェーハがクリーンに分割されます。この方法の最大の特長は、ウェーハ表面に切断痕が残らない点にあります。

そのため、チッピングやクラック、マイクロクラックといった加工ダメージが発生しにくく、チップの強度低下や歩留まりの悪化を防ぐことができます。また、表面に加工粉や水滴などの付着がほとんどなく、洗浄工程の簡素化や環境負荷の低減にも貢献します。ステルスダイシングは、特に薄型ウェーハや脆性材料の加工においてその真価を発揮し、高精度な加工が求められる半導体分野で注目されています。

ダイシング加工の具体的な流れを4ステップで紹介

半導体製造におけるダイシング加工は、主に以下の4つのステップで進行します。

ステップ1:ウェーハをダイシングテープに貼り付けて固定する

ダイシング加工の最初のステップとして、半導体ウェーハの裏面にダイシングテープを貼り付けて固定します。このシート状のテープは、ダイシング中のウェーハを保護し、安定させる役割があり、切断されたチップが飛散しないように保持します。ダイシングテープには、UV照射によって粘着力が変化するUV硬化型と、UV照射が不要な非UV硬化型があります。UV硬化型テープは、通常高い粘着力でウェーハをしっかり固定しますが、ダイシング後にUVを照射することで粘着剤が硬化し、粘着力が低下するため、チップの剥離が容易になります。この特性からUV硬化型テープが広く採用されていますが、UV照射装置が必要となり、非UV硬化型よりもコストとプロセス時間がかかる場合があります。

また、極薄ウェーハに対応した高機能なダイシングテープも開発されており、中にはダイシングテープ本来の機能に加え、ダイアタッチフィルム(DAF)のような接着機能を併せ持つ製品も存在します。レジストが塗布されたウェーハの場合でも、この工程でテープに貼り付けられ、ダイシングに備えます。この工程では、テープマウンターと呼ばれる専用装置が使用され、ウェーハとダイシングテープを気泡なく正確に貼り合わせます。

ステップ2:ダイサー(ダイシング装置)でウェーハをカットする

ダイサーと呼ばれる専用の機材を用いて、ウェーハを個々のチップにカットします。この工程は、ウェーハの表面に形成されたICチップ間のスクライブライン(ダイシングストリート)に沿って行われます。ダイサーは、高速回転するソー(ダイヤモンドブレード)を搭載しており、このソーがウェーハを正確に切断します。例えば、1分間に数万回転という高速で回転するソーを使用することで、効率的かつ精密な加工が可能です。

一般的なダイサーは、ウェーハをセットするテーブル、ソーを保持し回転させるスピンドル、そしてウェーハを搬送するデュアルカセットシステムなどで構成されています。このデュアルカセットシステムにより、一方のカセットで加工中に、もう一方のカセットから次のウェーハを準備できるため、生産効率が向上します。また、ウェーハの厚みに応じて、一度で完全に切断するフルカットや、ウェーハの途中で切断を止めるハーフカットといった方法が使い分けられます。ハーフカットは、特に薄いウェーハや脆い材料に対して、加工ストレスを軽減し、チッピングを防ぐ目的で用いられることがあります。加工中は、切削熱を冷却し、切りくずを除去するために、純水がソーの刃先に供給され、安定した切断品質を保っています。

ステップ3:切断されたウェーハを洗浄する

ダイシング後のウェーハは、切削によって発生した微細な切りくず(パーティクル)や、ブレードの摩耗粉、ダイシングテープの糊残り、金属汚染、有機物など、さまざまな不純物が付着している状態です。これらの不純物は、半導体製品の品質や性能に悪影響を及ぼすため、ダイシング後の洗浄は非常に重要な工程です。

洗浄工程では、不純物を極限まで除去した純水が不可欠です。特に半導体製造の洗浄では、超純水(UPW:Ultra Pure Water)が使用されます。超純水は、水道水に含まれるカルシウムやマグネシウムなどのミネラル成分、塩素、有機物、微粒子、溶存ガスなどが徹底的に除去されており、その純度は50mプールに耳かき1さじ分の不純物しか含まれないほどです。

ダイシング後の洗浄方法としては、薬液と純水を用いたウェット洗浄が主流です。ウェット洗浄は、バッチ式(複数のウェーハをまとめて処理)や枚葉式(ウェーハを1枚ずつ処理)の装置で行われ、浸漬やスプレー、超音波洗浄など多様な手法が用いられます。例えば、回転するウェーハに薬液や洗浄水をスプレーして洗浄するスピンプロセッサも一般的です。 洗浄によって、ダイシング後に付着したパーティクルや金属汚染、有機物を効果的に除去し、クリーンなウェーハ表面を確保します。

ステップ4:エキスパンド工程でチップ同士の間隔を広げる

ダイシング後のウェーハは、切断中に発生したシリコンの微細な切りくず(パーティクル)や、冷却水に含まれる不純物などが付着しています。これらの汚染物質は、後続の工程で半導体チップの品質や信頼性に悪影響を及ぼすため、徹底的な洗浄が必要です。洗浄工程では、主に純水を用いた高圧ジェット洗浄や、超音波洗浄、薬液を用いた化学洗浄などが組み合わせて行われます。例えば、ディスコが提供する二流体洗浄機構では、圧縮空気の高速な流れで液体を噴霧化し、微細な液滴をウェーハ表面に衝突させることで、超微細なパーティクルを効率的に除去します。

また、スピンナーと呼ばれる装置でウェーハを高速回転させながら、高圧水や薬液を噴射することで、ウェーハ表面全体を均一に洗浄します。洗浄の目的は、パーティクルだけでなく、有機物、金属汚染、油脂、さらには大気中で生成される自然酸化膜など、あらゆる種類の汚染を除去し、クリーンな状態にすることです。この洗浄工程を丁寧に行うことで、半導体チップの歩留まり向上と品質安定化を実現します。

ダイシング加工で起こりやすい「チッピング」の原因

ダイシング加工において、ウェーハの端部分が欠けてしまう現象をチッピングと呼びます。このチッピングは、半導体チップの品質を著しく低下させる不良の一つです。主な原因としては、ブレードダイシング時の物理的な衝撃が挙げられます。高速回転するブレードがウェーハを切削する際に発生する応力や振動によって、ウェーハの脆弱な部分にクラックが生じ、それがチッピングにつながることがあります。特に、ウェーハが薄い場合や、脆い材料を使用している場合にチッピングのリスクが高まります。また、ブレードの摩耗や目詰まり、切削条件の不適切な設定、冷却水の供給不足などもチッピングの原因となることがあります。これらの要因によって、切削時の抵抗が増加し、ウェーハに過度な負荷がかかることで不良が発生しやすくなります。

チッピングを防ぐための具体的な対策方法

ダイシング加工で発生するチッピングは、半導体チップの品質低下に直結するため、適切な対策が不可欠です。具体的な対策としては、まずブレードの選定が重要となります。ウェーハの材質や厚みに合わせて、ダイヤモンド砥粒のサイズやボンド材が最適なブレードを選ぶことで、切削時の負荷を軽減し、チッピングの発生を抑えることができます。特に薄いウェーハの場合は、ファインメッシュ砥粒を用いたブレードを使用することで、衝撃を低減し、裏面チッピングの対策に繋がります。

次に、加工条件の最適化も重要です。ブレードの回転数や切断速度、切込み量などを調整し、ウェーハにかかる物理的な衝撃や応力を最小限に抑える必要があります。不適切な条件は、ブレードの目詰まりや摩耗を早め、チッピングを引き起こす原因となります。

また、冷却水の適切な供給もチッピング対策に貢献します。切削時に発生する熱を冷却し、切りくずを除去することで、ブレードの切れ味を維持し、加工品質の安定化を図ります。さらに、ダイシングテープの選定も重要であり、ウェーハを適切に固定し、加工中の振動やチップの飛散を防ぐことで、チッピングのリスクを低減できます。

一部の半導体チップでは、スクライブラインにチッピング抑止構造を設けることで、チッピングの広がりを抑制する技術も開発されています。これらの対策を複合的に実施することで、チッピングの発生を効果的に防止し、半導体チップの歩留まり向上と品質安定化を実現します。

ステップカットで加工時の負荷を分散させる

ダイシング加工におけるチッピング対策の一つとして、ステップカットが挙げられます。ステップカットとは、異なるブレードを複数使用し、段階的にウェーハを切断していく方法です。具体的には、2軸のスピンドルに異なるブレードを装着し、1軸目のブレードでウェーハ表面の金属膜やその他の切断しにくい物質を除去し、その直後に2軸目のブレードで残りの部分をカットすることで、高品質な加工を実現します。

この方法は、特にウェーハの表面に形成された配線層が原因でチッピングが発生しやすい場合に有効です。配線層とシリコン単結晶では最適な切断条件が異なるため、それぞれに特化したブレードを用いて2段階で加工することで、ウェーハへの負荷を分散し、チッピングの発生を抑制します。

また、薄いウェーハの加工においてもステップカットは効果的です。薄ウェーハは加工時に裏面チッピングが発生しやすい傾向がありますが、ステップカットとファインメッシュ砥粒を用いたブレードを組み合わせることで、ワークへの衝撃を低減し、品質の向上が期待できます。 ステップカットは、ウェーハの材質や厚み、表面の膜構成などに応じて、ハーフカットとフルカットのブレード仕様や加工条件を個別に設定できるため、多様なワークに対応可能です。 このように、ステップカットは加工時の負荷を分散させ、チッピングを抑制し、最終的なチップの品質を向上させるための重要な技術です。

自社に合ったダイシング装置を選ぶための4つのポイント

自社に合ったダイシング装置を選ぶ際には、いくつかの重要なポイントを考慮することが大切です。まず、加工したい素材に最適な切断方式を選びましょう。ブレードダイシング、レーザーダイシング、ステルスダイシングなど、それぞれの方式には得意な材料や特徴があります。次に、求める加工精度を満たせるアライメント機能が搭載されているかを確認します。これにより、高精度な位置合わせが可能となり、品質の高いチップを安定して生産できます。

また、生産性を左右する切断速度が十分であるかも重要なポイントです。装置の処理能力は、会社の生産計画に大きく影響します。最後に、加工品質を保つ冷却システムの仕様を確認しましょう。適切な冷却システムは、加工時の熱によるダメージを防ぎ、安定した品質を維持するために不可欠です。これらのポイントを踏まえることで、ディスコや東京精密、ニチワといった主要メーカーの製品の中から、自社のニーズに最適なダイシング装置を選定できるでしょう。

ポイント1:加工したい素材に適した切断方式か

ダイシング装置を選定する上で、最も重要な要素の一つは、加工したい素材に適した切断方式であるかを判断することです。現在、ブレードダイシング、レーザーダイシング、ステルスダイシングといった主要な切断方式が存在し、それぞれ得意とする素材や特性が異なります。例えば、ブレードダイシングはシリコンウェーハの切断に広く用いられますが、脆性の高いセラミックや、微細な加工が求められるMEMS(微小電気機械システム)デバイスの製造には、レーザーダイシングやステルスダイシングがより適している場合があります。

また、サファイアやsic(炭化ケイ素)といった硬い新素材のウェーハ、あるいは銅などの金属配線が施されたウェーハを加工する際には、素材の特性に応じた最適なレーザーの種類やブレードの選定が不可欠です。切断方式によっては、加工時に熱影響や物理的なストレスが発生し、それがチップの品質に影響を与える可能性もあります。そのため、切断対象となるウェーハの材質(シリコン、化合物半導体、ガラスなど)、厚み、表面に形成されている膜の種類(金属、酸化膜など)を詳細に検討し、チッピングやクラック、熱損傷のリスクを最小限に抑えつつ、目的の加工品質と生産性を実現できる切断方式を選ぶことが重要となります。

ポイント2:求める加工精度を満たせるアライメント機能か

ダイシング加工において、アライメント機能は加工精度を大きく左右する重要な要素です。高品質な半導体チップを安定して生産するためには、サブミクロン単位での精密な位置合わせが不可欠です。例えば、半導体ウェーハ上の回路パターンは非常に微細であるため、アライメント機能が不十分だと、チップの切り出し位置がずれてしまい、不良品の発生や歩留まりの低下につながります。最新のダイシング装置では、高度な画像認識技術やレーザー測距技術を組み合わせることで、高精度なアライメントを実現しています。これにより、ウェーハの歪みや個体差を自動で補正し、常に最適な位置で切断することが可能となります。特に、多層構造を持つ複雑なデバイスや、極薄ウェーハの加工では、わずかな位置ずれが致命的な欠陥となるため、アライメント機能の重要性はさらに高まります。求める加工精度や生産するチップの種類に応じて、適切なアライメント機能を備えた装置を選定することが、品質向上とコスト削減に直結します。

ポイント3:生産性を左右する切断速度は十分か

ダイシング装置を選定する上で、生産性を大きく左右する切断速度は非常に重要な要素です。切断速度が速いほど、より多くのウェーハを短時間で処理できるため、生産効率が向上し、製造コストの削減にも繋がります。特に、半導体市場の拡大に伴い、チップの需要が増加している状況では、装置の処理能力が企業の競争力を左右すると言っても過言ではありません。

例えば、一般的なSiウェーハのダイシングでは、平均100〜200mm/秒の速度で切断されます。しかし、SiC(炭化ケイ素)ウェーハのような硬く脆い難削材の場合、従来のブレードダイシングでは3〜10mm/秒と大幅に速度が低下する課題がありました。このような難削材の加工では、ブレードに超音波(us)振動を付加する超音波ダイシングが有効です。超音波振動を加えることで、加工点の水回りが改善され、切りくずの排出や冷却効果が高まります。これにより、ブレードの目詰まりが解消され、自生発刃が促進されるため、加工負荷が軽減され、難削材でも高品質かつ高効率な切断が可能となります。実際に、超音波ダイシングを導入することで、SiCウェーハの切断速度を大幅に向上させ、生産性を高めた事例もあります。

また、レーザーダイシングも高速切断が可能な方式の一つです。特にGaAs(ガリウム砒素)などの化合物半導体や薄型ウェーハのフルカットダイシングでは、ブレードダイシングの10倍以上の送り速度で加工できるケースもあり、スループットの向上に貢献しています。このように、加工する材料の種類や求める生産性に応じて、最適な切断速度と加工方法を兼ね備えたダイシング装置を選ぶことが肝心です。

ポイント4:加工品質を保つ冷却システムの仕様を確認する

ダイシング装置を選ぶ上で、加工品質を保つ冷却システムの仕様は非常に重要です。ブレードダイシングでは、ダイヤモンドブレードが高速回転しウェーハを切断する際に、摩擦熱が発生します。この熱はウェーハやブレードの損傷、切断面のクラックや歪みを引き起こす可能性があり、加工品質の低下に直結します。そのため、冷却水を噴射することで熱の発生を抑え、安定した加工を可能にしています。

冷却水は、単に冷却効果だけでなく、切削によって発生する微細な加工くず(切りくず)を除去する役割も担っています。切りくずが除去されないと、ブレードの目詰まりを引き起こし、加工品質の悪化やブレードの寿命短縮につながる可能性があります。適切な冷却水の供給は、ブレードの切れ味を維持し、チッピングと呼ばれるウェーハの欠けや割れを防ぐためにも不可欠です。

一方、レーザーダイシングにおいても、ウォータージェットレーザーダイシングのように高圧水流で加工時の熱を冷却するシステムが存在し、熱影響の軽減に貢献しています。ただし、ステルスダイシングのように、水を使用しないドライプロセスで加工くずや汚染物質の発生を抑える方式もあります。

このように、ダイシング方式によって冷却システムの必要性や種類は異なりますが、いずれの場合も加工品質を維持・向上させるためには、適切な冷却システムが不可欠です。装置の選定時には、加工する材料や切断速度、求める精度などを考慮し、その装置に搭載されている冷却システムが自社のニーズに合致しているかを十分に確認することが大切です。冷却システムの有効利用は、加工面のチッピングや異常切断を低減し、ブレードの破損や摩耗を抑制することで、加工品質の向上とコスト削減にも繋がります。

まとめ

ダイシングは、半導体ウェーハから個々のICチップを切り出す重要な工程です。主な加工方式には、砥石を用いるブレードダイシング、レーザー光を利用するレーザーダイシング、ウェーハ内部に改質層を形成するステルスダイシングがあり、それぞれの特徴を理解し、加工対象に適した方法を選ぶことが重要です。ダイシング加工は、ウェーハの固定、切断、洗浄、そしてエキスパンドの4ステップで進行し、この一連の工程を最適化することで、不良品の発生を抑制し、歩留まり向上を図れます。特に、加工時に発生しやすいチッピングを防ぐためには、ブレードの選定や加工条件の最適化、冷却水の適切な供給、さらにはステップカットのような特殊な加工方法の採用が有効です。自社に最適なダイシング装置を選ぶ際は、加工素材への適合性、加工精度、生産性を左右する切断速度、そして加工品質を保つ冷却システムの仕様を十分に確認することが大切です。これらの要素を総合的に検討することで、高品質な半導体チップの安定生産を実現し、企業の競争力強化に繋がります。

西進商事コラム編集部

西進商事コラム編集部です。専門商社かつメーカーとしての長い歴史を持ち、精密装置やレーザー加工の最前線を発信。分析標準物質の活用も含め、さまざまなコラム発信をします。

レーザアブレーションとは?|意味や仕組みを分かりやすく解説