- INDEX目次

目次【非表示】

- 1.FMEAのやり方を7つの手順で解説!初心者向けの作成方法と具体例

- 2.FMEA(故障モード影響解析)とは?品質管理における目的を解説

- 3.FMEAの代表的な3つの種類

- 3-1.設計段階のリスクを洗い出す「設計FMEA(D-FMEA)」

- 3-2.製造工程の不具合を防ぐ「工程FMEA(P-FMEA)」

- 3-3.システムの機能を評価する「機能FMEA」

- 4.初心者でもわかるFMEAのやり方7ステップ

- 4-1.手順1:実施準備と分析対象の決定

- 4-2.手順2:故障モードを洗い出し、影響を分析する

- 4-3.手順3:故障の潜在的な原因を特定する

- 4-4.手順4:影響度・発生頻度・検出難易度の3項目で評価する

- 4-5.手順5:リスク優先度(RPN)を計算する

- 4-6.手順6:リスクを下げるための改善策を立案する

- 4-7.手順7:改善策の効果を検証し再評価する

- 5.FMEAを効果的に進めるための3つのポイント

- 5-1.多角的な視点を持つチームで取り組む

- 5-2.組織内で評価基準を統一しておく

- 5-3.一度だけでなく定期的に見直しを行う

- 6.混同しやすい関連手法との違い

- 6-1.FTAとの違い:原因追求か影響予測か

- 6-2.DRBFMとの違い:変更点に着目するか網羅的に見るか

- 7.まとめ

FMEAのやり方を7つの手順で解説!初心者向けの作成方法と具体例

FMEAは、製品やプロセスの潜在的なリスクを未然に防ぐための重要な分析手法です。

この記事では、FMEAの基本から具体的な作成方法まで、初心者にも分かりやすく解説します。

具体的な例を交えながら7つのステップに沿って手順を説明するため、実践的な知識を習得できます。

FMEA(故障モード影響解析)とは?品質管理における目的を解説

FMEAは「Failure Mode and Effects Analysis」の略称で、日本語では「故障モード影響解析」と訳されます。

これは、製品の設計段階や製造工程において、起こりうる故障や不具合(故障モード)を予測し、その影響を分析・評価することで問題を未然防止するための体系的な手法です。

品質管理の基礎的なツールとして、トラブルの発生を予測し、事前に対策を講じることを目的としています。

このアプローチにより、手戻りの削減や製品の信頼性向上に貢献します。

FMEAの代表的な3つの種類

FMEAは分析対象によっていくつかの種類に分類されますが、代表的なものとして「設計FMEA(D-FMEA)」「工程FMEA(P-FMEA)」「機能FMEA」の3つが挙げられます。

D-FMEAは製品の設計に、P-FMEAは製造プロセスに焦点を当てます。

これらに加え、システム全体としての機能不全リスクを評価する機能FMEAも存在します。

それぞれの特性を理解し、目的に応じて使い分けることが分析の精度を高める上で重要です。

どの手法を用いるにせよ、システム全体を俯瞰する視点が求められます。

設計段階のリスクを洗い出す「設計FMEA(D-FMEA)」

設計FMEA(D-FMEA)は、製品の設計段階に潜む潜在的な故障モードを特定し、その影響を評価するための手法です。

部品の材質選定や構造、公差設定といった設計上の問題点を洗い出すことを目的とします。

開発の初期段階でリスクを特定することで、後工程での大幅な設計変更や手戻りを防ぎ、開発コストや期間の削減に貢献します。

近年では、3Dモデルなどのデジタルツールを活用するケースや、ハードウェアだけでなくソフトウェアの設計における信頼性評価にも適用範囲が広がっています。

製造工程の不具合を防ぐ「工程FMEA(P-FMEA)」

工程FMEA(P-FMEA)は、製品の製造や組み立てといった生産工程に焦点を当て、潜在的な不具合を予測し対策を講じる手法です。

分析の際には、作業者(Man)、設備(Machine)、材料(Material)、方法(Method)の4つの要素、いわゆる「4M」の観点から問題点を洗い出します。

例えば、モーターの組み付け工程での締め付け不良や、部品の塗装工程における異物混入など、各工程で起こりうる失敗を具体的に想定し、その原因と影響を分析することで、安定した品質の製品を生産する体制を構築します。

システムの機能を評価する「機能FMEA」

機能FMEAは、個別の部品や工程ではなく、製品やシステム全体が持つ機能に着目してリスクを評価する手法です。

システムが「冷却する」「情報を伝達する」といった本来果たすべき機能が損なわれる可能性を分析し、その原因と影響を明らかにします。

例えば、ある装置の安全機能が作動しないといった事象を対象とし、その原因となりうるハードウェアやソフトウェア、人的要因などを幅広く洗い出します。

これにより、システムの信頼性を確保し、効果的な保全計画の立案にも役立てられます。

初心者でもわかるFMEAのやり方7ステップ

FMEAを効果的に実施するためには、体系立てられた進め方を理解することが重要です。

ここでは、初心者でも実践できるよう、FMEAの作成方法を具体的な7つのステップに分けて解説します。

この一連の流れは、分析の抜け漏れを防ぎ、論理的にリスクを評価するためのマニュアルとして活用できます。

各ステップでのポイントを押さえながら作業を進めることで、精度の高い分析が可能となります。

手順1:実施準備と分析対象の決定

FMEAを始めるにあたり、まず実施の目的と分析対象の範囲を明確に定義します。

新製品開発における全部品なのか、あるいは既存工程の一部なのか、スコープを具体的に定めます。

次に、設計、製造、品質保証など、関連部署から適切なメンバーを選出して分析チームを編成します。

多様な専門知識を持つ人材を集めることが、多角的な視点での分析につながります。

また、分析に使用するFMEAシートなどのツールを事前に準備し、チーム全体で共通のフォーマットを使用することも円滑な進行のために不可欠です。

手順2:故障モードを洗い出し、影響を分析する

分析対象が決まったら、次に考えられるすべての故障モードをリストアップします。

故障モードとは、製品や部品、工程がその機能を果たせなくなる具体的な状態を指し、折れる、摩耗する、接続できないといった形で表現されます。

この際、過去のトラブル事例や類似製品のデータを参考にすると、より網羅的な洗い出しが可能です。

そして、それぞれの故障が発生した場合に、顧客や後工程、安全性にどのような影響が及ぶかを具体的に分析し、FMEAシートに記述していきます。

手順3:故障の潜在的な原因を特定する

各故障モードに対して、その発生原因となりうる潜在的な要因を特定します。

なぜその故障が起こるのかを、「なぜなぜ分析」のような手法を用いて深掘りし、根本的な原因を突き止めます。

例えば、「部品が折れる」という故障モードに対しては、「材料強度の不足」「想定外の荷重」「設計上の応力集中」など、考えられるあらゆる原因を列挙することが求められます。

原因は一つとは限らないため、設計、材料、製造工程など、幅広い視点から要因を洗い出す必要があります。

手順4:影響度・発生頻度・検出難易度の3項目で評価する

故障モードとその原因を特定したら、それぞれのリスクを客観的に評価するために点数化します。

評価は「影響度(Severity)」「発生頻度(Occurrence)」「検出難易度(Detection)」の3つの指標で行います。

影響度は故障が顧客やシステムに与える影響の深刻さ、発生頻度はその原因が起こる可能性の高さ、検出難易度は市場に出る前に現在の検出方法で故障を発見できるかどうかの困難さを示します。

一般的に、これらの項目をそれぞれ1から10段階、あるいは5段階の評価基準に基づいて点数付けします。

手順5:リスク優先度(RPN)を計算する

前のステップで評価した「影響度」「発生頻度」「検出難易度」の3つの点数を掛け合わせることで、「リスク優先度(RPN:Risk Priority Number)」を算出します。

計算式は「RPN=影響度×発生頻度×検出難易度」となります。

このRPNの数値が大きいほど、そのリスクへの対策が急務であることを示します。

算出されたRPNを比較検討することで、数あるリスク項目の中から、どの問題に優先的に取り組むべきかを客観的に判断し、対策の優先順位を決定するための重要な指標となります。

手順6:リスクを下げるための改善策を立案する

RPNに基づいて対策の優先順位が決まったら、数値の高いリスク項目から具体的な改善策を立案します。

改善策の目的は、RPNを構成する「影響度」「発生頻度」「検出難易度」のいずれかの評価点を下げることです。

例えば、発生頻度を低減させるための予防策として設計を見直したり、検出難易度を下げるために新たな検査工程を追加したりします。

対策内容は、「誰が」「いつまでに」「何を実施するのか」を明確にし、具体的で実行可能な計画を立てることが重要です。

手順7:改善策の効果を検証し再評価する

立案した改善策を実施した後は、その効果を検証するために、再度リスク評価を行います。

対策によって「影響度」「発生頻度」「検出難易度」の評価点がどのように変化し、結果としてRPNがどの程度低減したかを確認します。

もし対策の効果が不十分で、RPNが目標値まで下がらなかった場合は、追加の改善策を検討しなくてはなりません。

この一連のプロセスを繰り返すことで、継続的な品質改善が実現します。

FMEAは、定期的な見直しと更新が不可欠な活動です。

FMEAを効果的に進めるための3つのポイント

FMEAは手順通りに進めるだけでなく、その効果を最大限に引き出すためのいくつかのコツが存在します。

特に初心者が実施する際には、分析が形式的になったり、論点がずれたりして難しいと感じることも少なくありません。

ここでは、FMEAを形骸化させず、実践的で価値のあるものにするための注意点として、3つの重要なポイントを解説します。

多角的な視点を持つチームで取り組む

FMEAの分析精度を高めるためには、単独の部署や担当者で行うのではなく、部門を横断したチームで取り組むことが極めて重要です。

設計、製造、品質保証、購買、さらには営業や保守サービスの担当者など、異なる専門性を持つメンバーが集まることで、一つの視点では見逃しがちな潜在リスクを多角的に洗い出すことが可能になります。

それぞれの立場からの知見や経験を持ち寄ることで、より現実的で実効性の高い分析と対策の立案が実現し、FMEAの効果的な運用につながります。

組織内で評価基準を統一しておく

影響度、発生頻度、検出難易度を評価する際の基準は、分析者によって解釈が異なると、リスクの評価にばらつきが生じてしまいます。

これではRPNを用いた客観的な優先順位付けができなくなるため、組織内で評価基準を明確に定義し、標準化しておく必要があります。

例えば、「発生頻度5点とは、過去の類似工程で年に1回程度の発生実績があるレベル」のように、誰が評価しても同じ判断ができる具体的な基準を設けます。

このような共通認識が、一貫性のある運用方法を確立させます。

一度だけでなく定期的に見直しを行う

FMEAは一度作成して完了するものではなく、製品のライフサイクルを通じて継続的に見直し、更新していく必要があります。

例えば、製品の仕様変更や製造工程の改善が行われた際には、それに伴う新たなリスクが発生する可能性があるため、FMEAを更新しなくてはなりません。

また、市場で発生した不具合情報をフィードバックし、分析内容に反映させることも重要です。

このような定期的な見直しを行うことで、FMEAは常に最新の状態に保たれ、将来のトラブルに対する予防ツールとしての価値を高めます。

混同しやすい関連手法との違い

品質管理やリスク分析の分野には、FMEAと目的やアプローチが似ている手法がいくつか存在します。

これらの類似したツールとの違いを正しく理解し、状況や目的に応じて適切に使い分けることが、効果的な問題解決には不可欠です。

ここでは、特にFMEAと混同されやすい代表的な手法である「FTA」と「DRBFM」を取り上げ、それぞれの特徴とFMEAとの違いを解説します。

FTAとの違い:原因追求か影響予測か

FMEAとFTA(故障の木解析)は、どちらもリスクを分析する手法ですが、その思考プロセスが異なります。

FMEAは、個々の部品や工程で起こりうる故障(原因)を起点に、それがシステム全体にどのような影響を及ぼすか(結果)を予測していく「ボトムアップ」のアプローチです。

一方でFTAは、システムに発生した特定の望ましくない事象(結果)を頂点とし、その根本的な原因を論理記号を用いて階層的に探求していく「トップダウン」の手法です。

両者は相互補完的な関係にあります。

DRBFMとの違い:変更点に着目するか網羅的に見るか

DRBFM(DesignReviewBasedonFailureMode)は、既存の製品やプロセスに対する「変更点」に特化してリスクを分析する手法です。

実績のある設計をベースとし、変更を加えることでどのような懸念が生じるかを関係者間の議論を通じて洗い出します。

これに対してFMEAは、新規設計や既存の設計全体を対象とし、潜在的な故障モードを体系的かつ網羅的に洗い出すアプローチを取ります。

DRBFMは焦点を絞ることで効率的に分析を進める一方、FMEAはより広範囲のリスクを評価する点で違いがあります。

まとめ

FMEAは、製品の設計や製造工程に潜む潜在的なリスクを体系的に洗い出し、事前に対策を講じることで品質と信頼性を高めるための分析手法です。

故障や不具合を未然に防ぐことで、市場でのクレームや手戻りといった無駄なコストを削減します。

本記事で紹介した7つの手順に沿って、多角的な視点を持つチームで取り組み、評価基準を統一して運用することで、その効果を最大限に引き出すことが可能です。

定期的な見直しを忘れずに行い、継続的な改善活動に繋げてください。

西進商事コラム編集部

西進商事コラム編集部です。専門商社かつメーカーとしての長い歴史を持ち、精密装置やレーザー加工の最前線を発信。分析標準物質の活用も含め、さまざまなコラム発信をします。

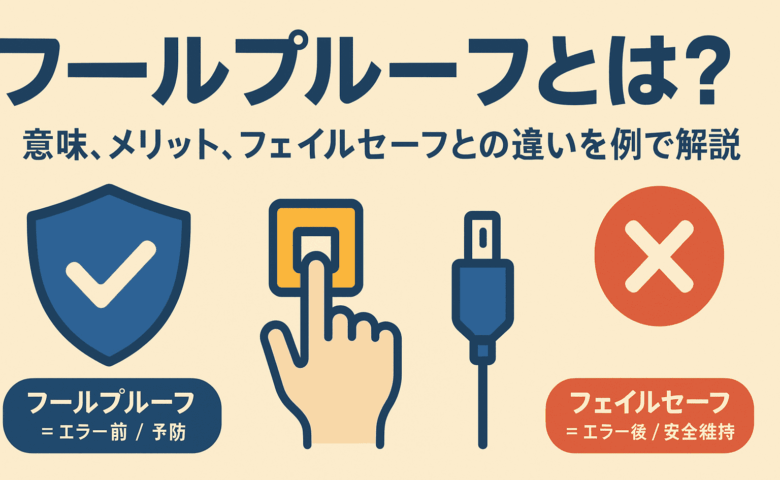

フールプルーフとは?意味、メリット、フェイルセーフとの違いを例で解説

画像処理の二値化(にちか)とは?しきい値の種類やOpenCVでの方法を解説