- INDEX目次

目次【非表示】

- 1.解説動画

- 2.引張試験で材料の何がわかる?まずは基本を解説

- 2-1.引張試験とは?材料の強度特性を評価する基本的な試験方法

- 2-2.引張試験が様々な分野で重要視される目的

- 2-3.引張試験から得られる代表的な機械的性質

- 2-4.引張試験の具体的な手順と試験片の準備

- 2-5.STEP1:規格に基づいた試験片の作成

- 2-6.STEP2:試験機への試験片の取り付け

- 2-7.STEP3:試験片が破断するまでの測定とデータ収集

- 3.引張試験で用いられる主要なJIS規格

- 3-1.金属材料に適用されるJIS規格(JIS Z 2241など)

- 3-2.プラスチック材料に適用されるJIS規格(JIS K 7161など)

- 3-3.国際規格(ISO・ASTM)との関連性

- 4.【図解】応力-ひずみ線図(S-Sカーブ)の読み方

- 4-1.グラフの縦軸「応力」と横軸「ひずみ」の意味

- 4-2.材料の変形が元に戻る範囲を示す「弾性域」

- 4-3.永久変形が始まる「降伏点」の見つけ方

- 4-4.材料が耐えられる最大の力を示す「引張強さ」

- 4-5.材料が破壊に至る「破断点」でわかること

- 5.応力-ひずみ線図でわかる「材料の性格」パターン集

- 6.結果の解釈に役立つ引張試験の重要用語

- 6-1.材料の硬さを表す「ヤング率(縦弾性係数)」

- 6-2.降伏点が不明確な材料で用いる「0.2%耐力」

- 6-3.材料のねばり強さを示す「伸び」

- 6-4.破断後の断面積減少率を示す「絞り」

- 7.材料ごとの大まかなマッピング

- 8.引張試験に関するよくある質問

- 8-1.Q1. 試験片の形状にはどのような種類がありますか?

- 8-2.Q2. 試験を行う際の温度は結果に影響しますか?

- 8-3.Q3. 引張試験を外部の試験機関に依頼できますか?

- 8-4.Q4. 社内で強度試験の項目を増やしたいが、試験機の追加購入は費用がネック。

- 9.まとめ

- 10.参考関連ページ

本記事では、引張試験について、その基本的な目的から具体的な試験方法、適用されるJIS規格、そして試験結果を読み解く上で不可欠な応力-ひずみ線図の見方までを網羅的に解説します。

引張試験は、材料の強度や延性といった基本的な機械的性質を評価するための最も代表的な試験であり、この記事を通じてその全体像を体系的に説明します。

解説動画

引張試験で材料の何がわかる?まずは基本を解説

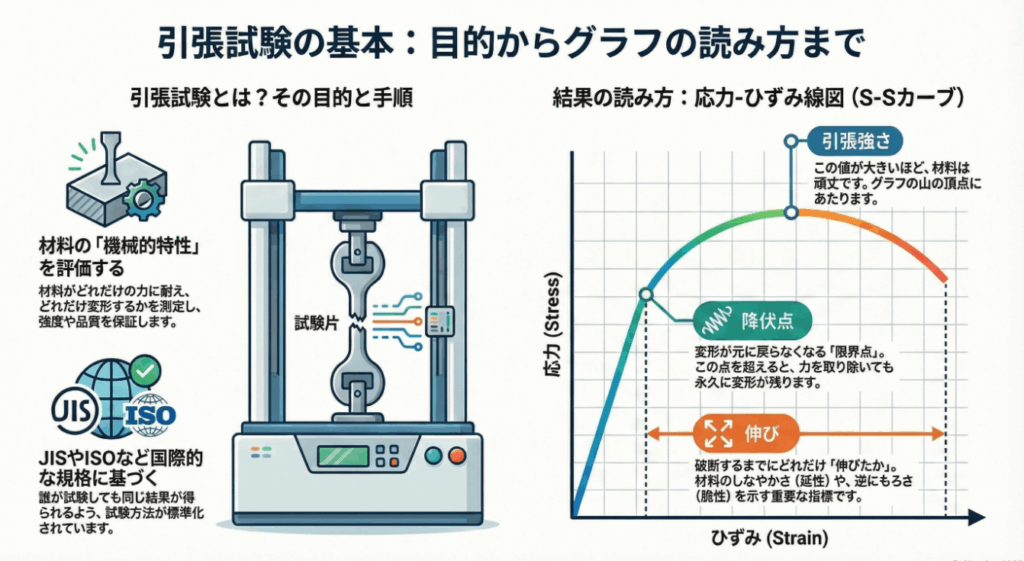

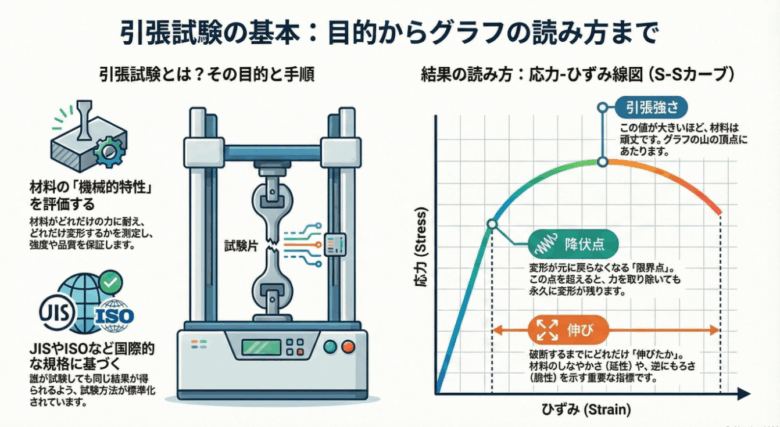

引張試験とは、材料の機械的特性を評価するための最も基本的かつ重要な試験の一つです。

試験片に引張荷重を加えて破断させ、その過程における材料の変形や破壊の挙動を調べることで、強度や延性、剛性といった様々な性質を定量的に把握します。

このセクションでは、引張試験の定義、目的、そして得られる代表的な特性値について、その基本を解説します。

引張試験とは?材料の強度特性を評価する基本的な試験方法

引張試験は、規定された形状の試験片に、軸方向に引張荷重をゆっくりと加え、破断に至るまでの挙動を測定する試験方法です。

この過程で、材料がどれくらいの力(応力)で、どの程度変形(ひずみ)するのかを連続的に記録します。

この試験により、材料が耐えられる最大の強さや、どれだけ伸びてから破壊するかの延性(ねばり強さ)など、その材料が持つ基本的な強度特性を評価できます。

引張試験は、金属、プラスチック、複合材料など、多種多様な工業材料の機械的性質を調べる上で最も広く用いられる方法の一つです。

引張試験が様々な分野で重要視される目的

引張試験の主な目的は、材料の基本的な機械的性質を定量的に把握し、その品質を保証することにあります。

製造業においては、製品が設計通りの強度や安全性を満たしているかを確認するための品質管理として不可欠です。

また、新しい材料を開発する際には、その特性を評価し、既存材料と比較するための基礎データを取得する目的で行われます。

さらに、建築物や輸送機器などの構造設計においては、使用する材料の強度や変形の限界を正確に知る必要があり、引張試験から得られるデータが設計計算の根拠として利用されます。

引張試験から得られる代表的な機械的性質

引張試験からは、材料の特性を示す様々な数値(特性値)が得られます。

代表的な測定項目として、材料が耐えられる最大の応力を示す「引張強さ」、永久変形が始まる応力である「降伏点」または「耐力」、材料の変形しにくさを示す「ヤング率(縦弾性係数)」が挙げられます。

さらに、材料が破断するまでにどれだけ伸びたかを示す「伸び」や、破断部分の断面積がどれだけ減少したかを示す「絞り」も重要な特性値です。

これらの数値は、材料の強度、剛性、延性、靭性といった機械的性質を総合的に評価するための基本的な指標となります。

引張試験の具体的な手順と試験片の準備

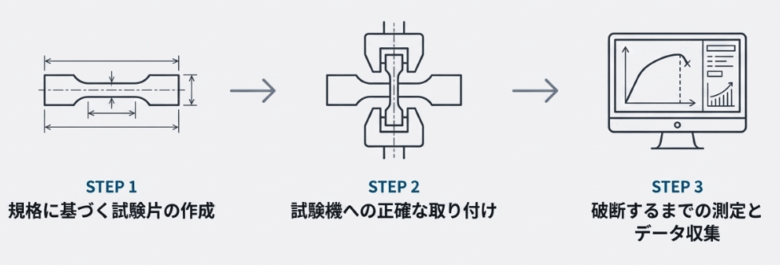

引張試験を正確に行うためには、定められた手順に従って慎重に準備と測定を進める必要があります。

これには、規格に準拠した試験片の作成、引張試験機への適切な取り付け、そして破断に至るまでのデータ収集が含まれます。

使用する装置には、油圧式や電動サーボ式の引張試験機があり、試験片を固定するための治具も材料に合わせて選択します。

ここでは、試験の信頼性を確保するための具体的な手順をステップごとに解説します。

STEP1:規格に基づいた試験片の作成

引張試験の第一歩は、JISなどの規格で定められた形状と寸法の試験片(サンプル)を作成することです。

試験片は、両端のつかみ部と、中央の断面積が一定で細くなった平行部から構成されます。

この平行部の断面積、長さ、厚さといった寸法は、応力やひずみを正確に計算するための基礎となります。

特に、断面積は試験前に精密に測定しておく必要があります。

また、伸びを測定するために、平行部には標点距離(標線間距離)と呼ばれる2点間の基準長さを記しておきます。

これにより、試験中の長さの変化を正確に追跡できます。

STEP2:試験機への試験片の取り付け

作成した試験片を引張試験機のつかみ具(チャック)に慎重に取り付けます。

この際、試験片の軸心と荷重をかける方向が一致するように、まっすぐに固定することが極めて重要です。

取り付けが不適切だと、曲げの力が加わり正確な測定ができなくなります。

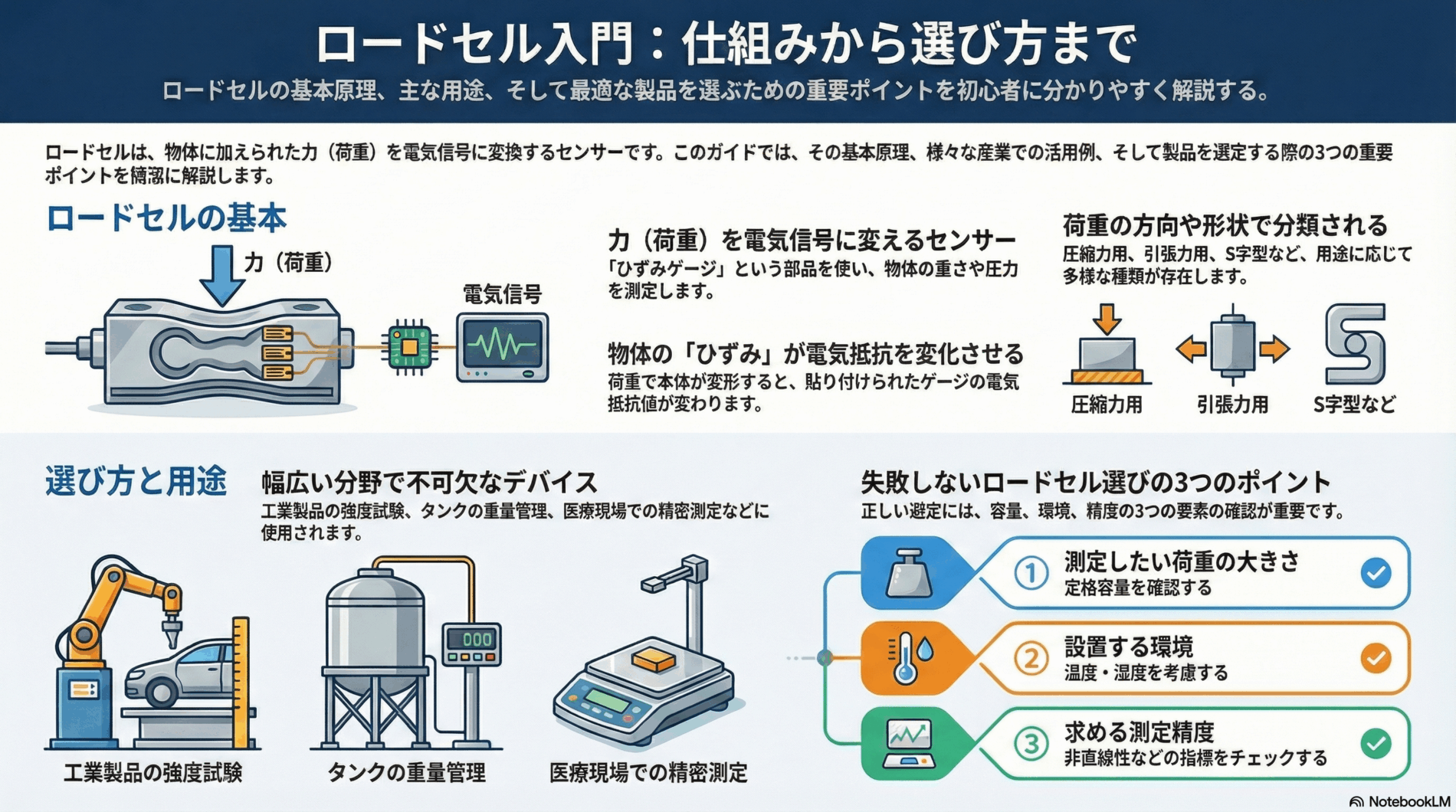

試験片を固定した後、荷重を検出するロードセルと変位を測定するセンサーの表示をゼロに調整します。

より高精度にひずみを測定する場合は、試験片の平行部に直接、接触式または非接触式の伸び計を設置し、微小な変形を正確に捉えます。

STEP3:試験片が破断するまでの測定とデータ収集

準備が整ったら、規定された速度で試験片に引張荷重をかけ、測定を開始します。

試験機は、試験片が破断するまでの試験荷重と伸び(または変位)の関係を連続的に記録します。

収集した生データから、応力とひずみを計算します。

公称応力は試験荷重を試験片の元の断面積で割る式で、公称ひずみは伸びを元の標点距離で割る式で求められます。

試験終了後には、試験片がどのように破断したか、その破断面の様子を観察することも材料の性質を理解する上で重要です。

引張試験で用いられる主要なJIS規格

引張試験の結果に客観性と再現性を持たせるため、試験は定められた規格に基づいて実施されます。

JIS(日本産業規格)には、材料の種類や形状に応じて様々な引張試験の基準が設けられており、これらは試験片の形状、試験方法、特性値の算出方法などを詳細に規定しています。

これらの規格に準拠することで、異なる施設や時期に行った試験結果でも相互に比較することが可能になります。

金属材料に適用されるJIS規格(JIS Z 2241など)

金属材料の引張試験に関する最も基本的な規格は、JISZ2241「金属材料引張試験方法」です。

この規格は、鉄や鋼、ステンレス、アルミニウム合金、銅合金といった一般的な金属および鋼材全般に適用されます。

さらに、特定の製品や分野に特化した規格も存在します。

例えば、溶接部の強度を評価する場合、JISZ3121「溶接継手の引張試験方法」に基づき、溶接継手や溶接金属そのものを試験します。

これにより、母材だけでなく継手部分の機械的性質も評価できます。

また、管のような特定の形状を持つ製品についても、専用の試験片や方法を定めた規格が用いられます。

プラスチック材料に適用されるJIS規格(JIS K 7161など)

プラスチックの引張特性を評価するための主要な規格は、JISK7161シリーズ「プラスチック−引張特性の求め方」です。

この規格は、ダンベル形の試験片を用い、試験速度や温度などの条件を厳密に規定しています。

プラスチックは金属に比べて環境温度や引張速度による影響を大きく受けるためです。

一方、ゴム材料については、JISK6251「加硫ゴム及び熱可塑性ゴム−引張特性の求め方」が適用されます。

ゴム特有の大きな弾性変形を正確に測定するための試験方法が定められています。

国際規格(ISO・ASTM)との関連性

製品や技術のグローバル化に伴い、JIS規格は国際規格との整合性を重視して作成されています。

特に、国際標準化機構(ISO)が定める規格とは密接に関連しており、多くのJISはISO規格を翻訳し、日本の実情に合わせて調整したものです。

例えば、金属材料のJISZ2241はISO6892シリーズに、プラスチックのJISK7161はISO527シリーズに対応しています。

これにより、国内の試験データが国際的にも通用しやすくなっています。

また、米国材料試験協会(ASTM)の規格も世界的に広く認知されており、特定の産業分野ではASTM規格に準拠した試験が求められることもあります。

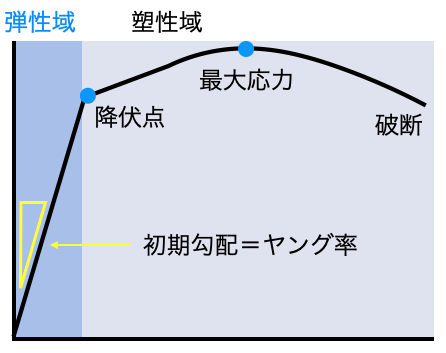

【図解】応力-ひずみ線図(S-Sカーブ)の読み方

引張試験で得られたデータは、縦軸に応力、横軸にひずみをとった「応力-ひずみ線図(S-SカーブまたはS-S曲線)」としてグラフ化されます。

このひずみ線図とは平たく言うと、「材料の性格診断チャート」のようなものです。与えられた力にして材料がどんな反応を示すのかが、ビジュアル化されています。

応力ひずみ曲線を正しく読み解くことで、その材料の強度や剛性、延性といった機械的特性を詳細に把握できます。

ここでは、代表的な軟鋼の例を基に、この線図の各部分が何を意味するのかを解説します。

グラフの縦軸「応力」と横軸「ひずみ」の意味

応力-ひずみ線図の縦軸に示される「応力」とは、材料が外力に対してどれだけ抵抗しているかを示します。材料の内部に生じる抵抗力を単位断面積あたりで表し、単位には通常MPa(メガパスカル)が用いられます。

一方、横軸の「ひずみ」は、材料が元の長さに対してどれだけ伸びたかの割合を示す無次元の量で、多くの場合パーセント(%)で表記されます。

この応力とひずみの関係を追うことで、材料が力に対してどのように変形し、振る舞うかの特性を定量的に理解することができます。

※無次元=元(長さ、質量、時間など)を持たない量のこと

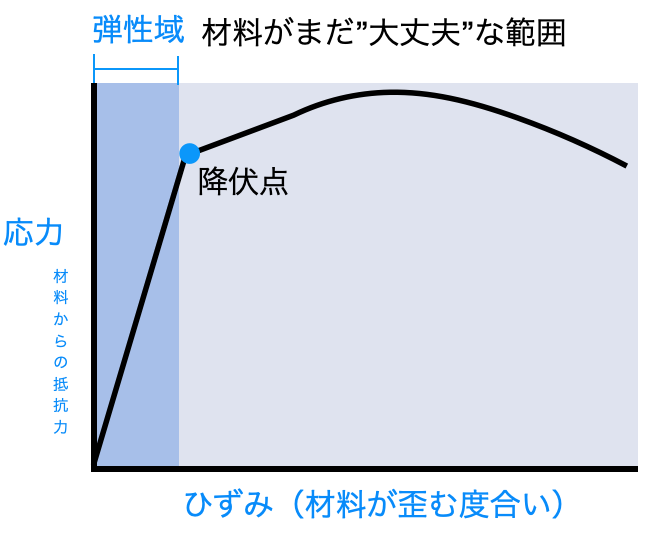

材料の変形が元に戻る範囲を示す「弾性域」

応力-ひずみ線図の初期段階に現れる直線的な領域は「弾性域」と呼ばれます。

この範囲内では、荷重を取り除くと材料の変形は元に戻ります。

応力とひずみが比例関係にあり、この関係は「フックの法則」として知られています。

この直線の傾きが急であるほど、材料は変形しにくいことを意味します。

弾性域を超えてさらに力が加わると、材料は元に戻らない永久変形(塑性変形)を始め、変形が進むにつれて抵抗力が増す「加工硬化」という現象を示します。フックの法則に従う限界点が比例限度、弾性的な変形をする限界点が弾性限度です。

※フックの法則とは、ばねや弾性体が「弾性限界内」で伸びたり縮んだりする変形(ひずみ)の大きさが、加える力(荷重)に比例するという物理法則

永久変形が始まる「降伏点」の見つけ方

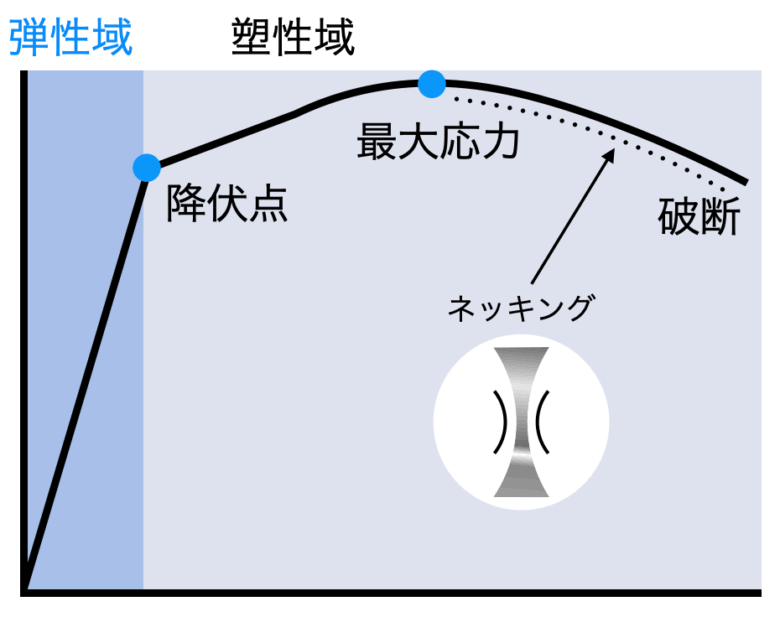

弾性域を超えて材料に力を加え続けると、応力があまり増加しない、あるいは一時的に低下するにもかかわらず、ひずみが急激に増加する点に達します。

この、材料が本格的な塑性変形を開始する点が「降伏点」です。

軟鋼のような一部の材料では、最初に現れるピークを「上降伏点」、その後に続く平坦な部分を「下降伏点」として明確に区別できます。

この降伏現象の際に、試験片の表面にはリューダース帯と呼ばれる特有の縞模様が現れることがあります。

降伏点は、材料が実用的な強度を失い始める目安となります。

材料が耐えられる最大の力を示す「引張強さ」

降伏点を過ぎた後、材料は加工硬化によって再び応力が増加していきます。

応力-ひずみ線図は山なりの曲線を描き、その頂点に達します。

この曲線上の最大応力が「引張強さ」であり、その材料が破断前に耐えることのできる最大の公称応力を示します。

この点に対応する荷重が最大荷重です。

引張強さは、材料の強度を代表する最も重要な指標の一つとして広く用いられます。

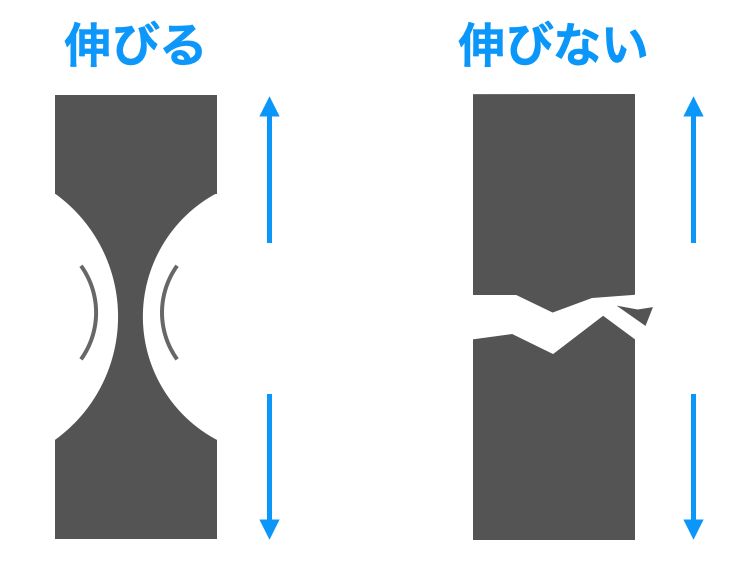

このピークを過ぎると、試験片の一部が局所的に細くなる「くびれ(ネッキング)」が発生し始め、荷重を支える能力が低下していきます。

材料が破壊に至る「破断点」でわかること

引張強さを超えてさらに変形が進むと、くびれが顕著になり、最終的に材料は破断します。

応力-ひずみ線図上では、応力が急激に低下しゼロになる点が破断点です。

この時点でのひずみの値が破断伸びであり、材料が破壊されるまでにどれだけ引き伸ばされたかを示します。

破断伸びが大きい材料は、ねばり強く破壊しにくい延性に富む材料と評価されます。

延性は、材料が予期せぬ大きな力がかかった際に、突然壊れることなく変形によってエネルギーを吸収する能力の指標となります。

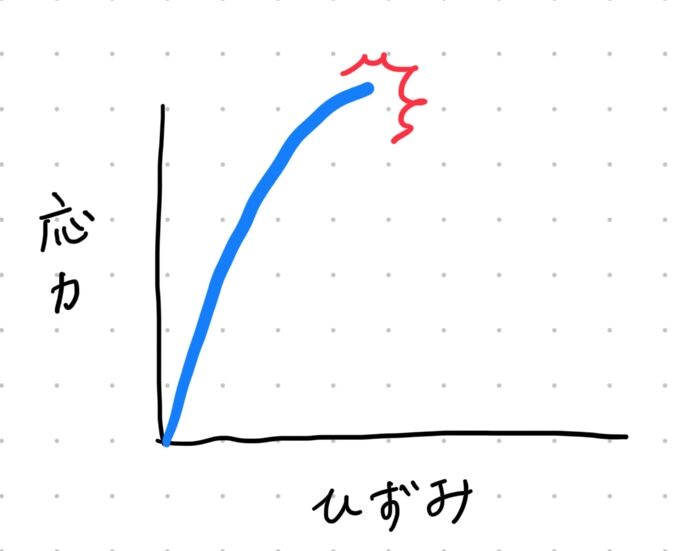

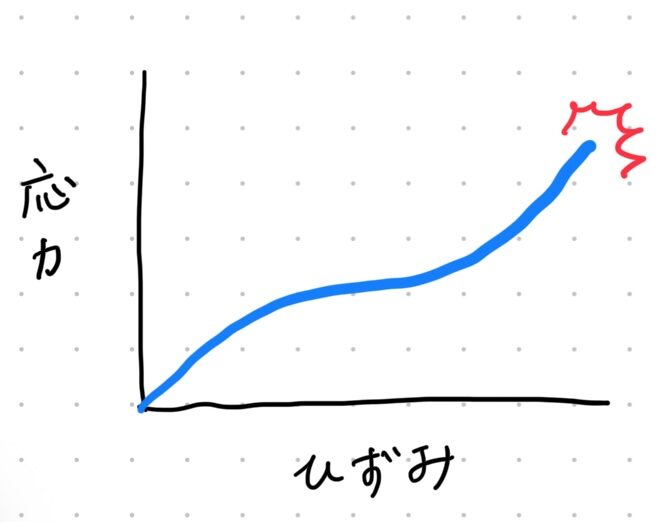

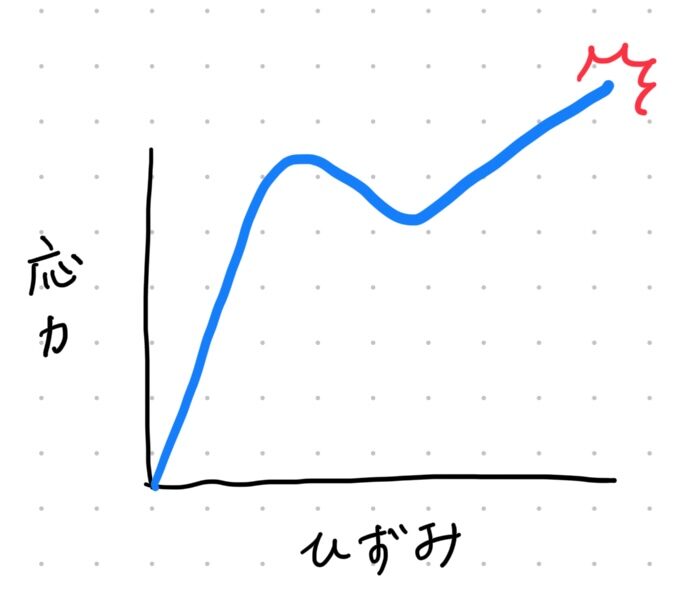

応力-ひずみ線図でわかる「材料の性格」パターン集

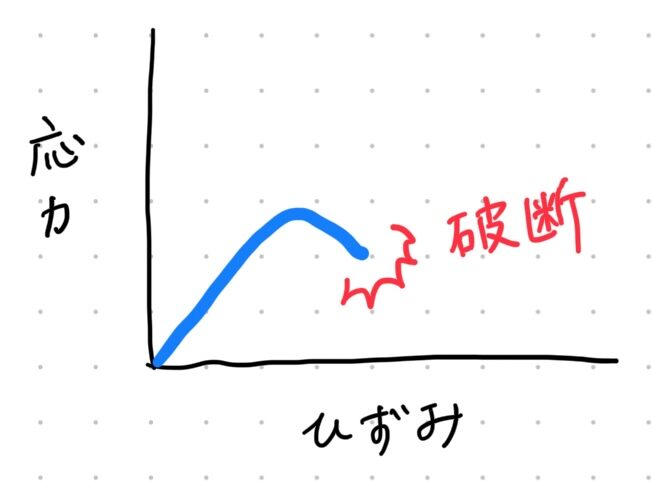

低強度プラスチックやゴム質の材料

初期から傾きがゆるく、あまり力をかけなくても変形する材料であることがわかる。

つまり、「やわらかく、すぐに破断する材料」であることがわかる。

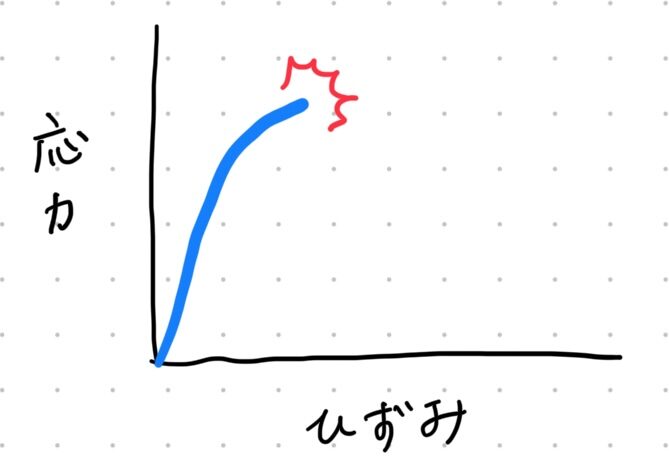

セラミックスやガラス

最初の立ち上がりが急(=硬質)であるが、伸びがなく破断している。

高強度鋼や工具鋼

ヤング率が高いが伸びはほぼゼロ。

延性の高い樹脂や鋼やアルミ

強度は低いが、伸びに余裕がある。破断までのエネルギーを吸収していることがわかる。

構造用鋼やバランスの良い合金材

初期剛性が高く、降伏後も耐性があることがわかる。

破断まで余裕があり、硬さと粘り強さのバランスが良い。

結果の解釈に役立つ引張試験の重要用語

引張試験の結果をまとめた報告書やデータシートには、応力-ひずみ線図から算出された様々な専門用語が記載されています。

これらの用語の意味を正しく理解することは、材料の特性を客観的に評価し、異なる材料との違いを比較検討する上で不可欠です。

ここでは、ヤング率、0.2%耐力、伸び、絞りといった、特に重要な用語について、それぞれの定義や役割を解説します。

これらの数値は、しばしば一覧表の形式で整理されます。

材料の硬さを表す「ヤング率(縦弾性係数)」

ヤング率(縦弾性係数)は、応力-ひずみ線図における弾性域の直線部分の傾きから求められる値です。

この値は、材料の変形のしにくさ、すなわち剛性を示しており、ヤング率が大きいほど、同じ力を加えても変形しにくい「硬い」材料であることを意味します。

ヤング率は材料固有の物理量であり、構造物の設計において、荷重によるたわみや変形量を予測するための基本的な計算に用いられます。

単位は応力と同じMPaやGPaが使われます。

降伏点が不明確な材料で用いる「0.2%耐力」

アルミニウム合金やステンレス鋼など、多くの材料では軟鋼のように明確な降伏点が現れません。

このような場合に、降伏点に代わる指標として用いられるのが「耐力」です。

最も一般的に使用されるのが「0.2%耐力」で、これは0.2%の永久ひずみを生じさせるのに必要な応力値と定義されます。

応力-ひずみ線図上で、ひずみ0.2%の点から弾性域の傾きと同じ勾配の直線を引き、その直線が曲線と交わる点の応力値を読み取って求めます。

実用上、この耐力が弾性限度を超えて大きな塑性変形が始まる目安と見なされます。

材料のねばり強さを示す「伸び」

「伸び(破断伸び)」は、試験片が破断した後に、元のに対してどれだけ永久的に伸びたかを百分率(%)で示した値です。

記号としてElが用いられることもあります。

この数値は、材料の延性、つまり「ねばり強さ」の指標となります。

伸びが大きい材料は、破壊に至るまでに大きく変形する能力があるため、衝撃的な荷重に対して破壊しにくい特性を持ちます。

逆に、伸びが小さい材料は、ほとんど変形せずに破壊する脆性的な挙動を示すと評価されます。

標点距離とは、試験片にマーキングした 伸びを測る区間のこと。

詳細は「こちら」をクリック。(外部参考サイト)

破断後の断面積減少率を示す「絞り」

絞りは、破断した試験片の断面積が最も小さくなった部分(破断面)で、試験前の元の断面積からどれだけ減少したかを百分率(%)で表したものです。

この値も伸びと同様に、材料の延性を評価するための重要な指標です。

絞りが大きいほど、材料は破断するまでに大きくくびれ、粘り強い性質を持つことを示します。

特に延性破壊する材料では顕著な絞りが見られますが、ガラスのように脆性破壊する材料では、絞りはほとんど生じません。

材料ごとの大まかなマッピング

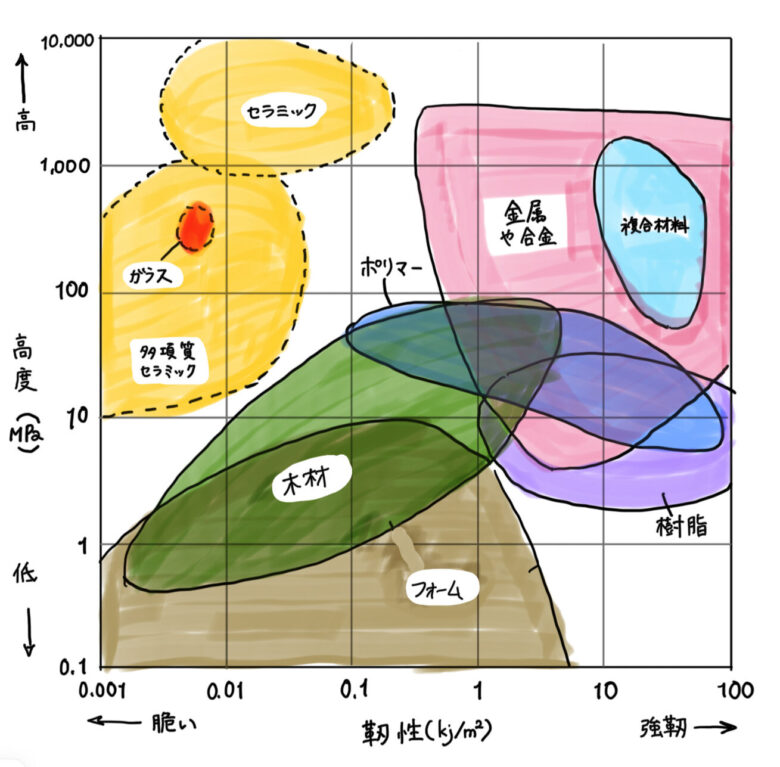

この図は、引張試験などの強度試験から得られる結果をもとに、材料の強度と靭性(粘り強さ)の関係を整理したマップです。

例えばセラミックやガラスは引張試験において高い強度を示しますが、塑性変形がほとんどなく、破断時の伸びが小さいため、靭性は低くなります。そのため、衝撃や欠陥に対して脆いという特性を持ちます。

一方、樹脂やゴムは引張試験で大きなひずみまで変形する挙動を示し、破断までに多くのエネルギーを吸収できますが、耐えられる応力は比較的低く、強度は限定的です。

金属材料は、引張試験において明確な降伏挙動と塑性変形を示し、強度と靭性のバランスに優れています。これは、破断に至るまでに十分な塑性変形が生じるためであり、構造材料として広く用いられる理由の一つです。

また、複合材料は、繊維と母材の組み合わせによって強度と靭性を調整でき、引張試験の結果も材料設計に応じて大きく変化します。高強度と一定の靭性を両立できる点が特徴です。

このように、引張試験から得られる応力–ひずみ挙動は、単に数値を比較するだけでなく、材料が「強いのか」「粘り強いのか」、あるいはそのバランスがどこにあるのかを理解するための基礎となります。

(図の作成参考:https://www-materials.eng.cam.ac.uk/mpsite/materialsdb/default.html)

引張試験に関するよくある質問

引張試験は材料評価の基本ですが、実施する上では様々な疑問が生じます。

例えば、試験片の形状の選び方、温度などの試験環境が与える影響、自社で試験ができない場合の対応策などです。

ここでは、そうした引張試験に関する頻出の質問に回答します。

また、引張試験が万能ではないという点、つまりその欠点や限界を理解することも、結果を正しく活用する上で重要です。

Q1. 試験片の形状にはどのような種類がありますか?

試験片の形状はJIS等の規格で材料の種類に応じて定められており、板材用の短冊形やダンベル形、丸棒材用の棒状試験片などがあります。

圧延や押出で製造された材料は加工方向によって特性が異なるため、どの方向からサンプルを切り出すかも重要です。

Q2. 試験を行う際の温度は結果に影響しますか?

はい、温度は結果に大きな影響を及ぼす条件です。

一般的に、高温環境下では材料は軟化して引張強さや耐力が低下し、伸びは増加する傾向があります。

逆に低温では硬く脆くなります。

このため、恒温槽を用いて特定の熱環境下で試験を行うこともあります。

また、ひずみ速度(引張速度)も結果に影響を与えるため、規格で定められた速度を守ることが重要です。

Q3. 引張試験を外部の試験機関に依頼できますか?

はい、依頼可能です。

多くの公設試験研究機関や民間の受託試験会社が引張試験サービスを提供しています。

これらの機関は、校正された高精度な試験装置と専門知識を持つ技術者を備えており、信頼性の高いデータを得ることができます。

Q4. 社内で強度試験の項目を増やしたいが、試験機の追加購入は費用がネック。

ぜひ弊社のボンドテスター強度試験機をご参考ください。比較的低価格でありながら、多項目の試験が可能なデスクトップ型試験機です。

まとめ

引張試験は、材料の応力とひずみの関係から、引張強さ、耐力、伸びといった最も基本的な機械的性質を明らかにするための試験方法です。

本稿ではその目的や手順、規格、結果の読み解き方について解説しました。

しかし、実際の製品や構造物が受ける力は引張だけではありません。

曲げや圧縮、せん断、ねじりといった様々な荷重が複合的に作用します。

そのため、材料の特性を総合的に評価するには、曲げ試験やせん断試験、一定の荷重下での時間経過による変形を調べるクリープ試験、繰り返し荷重への耐久性を見る疲労試験など、他の試験方法の結果と合わせて考察することが求められます。

たわみなどの挙動を含め、多角的な視点から材料を理解することが重要です。

本記事の作成にあたり、一部にAIを利用しています。

参考関連ページ

西進商事コラム編集部

西進商事コラム編集部です。専門商社かつメーカーとしての長い歴史を持ち、精密装置やレーザー加工の最前線を発信。分析標準物質の活用も含め、さまざまなコラム発信をします。