- INDEX目次

目次【非表示】

- 1.AGV(無人搬送車)とは?その基本的な役割を解説

- 1-1.よく比較されるAMRとの明確な違い

- 2.AGVを導入することで得られる4つのメリット

- 2-1.人手不足の解消と生産性の飛躍的な向上

- 2-2.作業員の安全確保とヒューマンエラーの削減

- 2-3.人件費をはじめとした搬送コストの最適化

- 2-4.搬送データの可視化による継続的な業務改善

- 3.【形状で選ぶ】AGVの代表的な種類

- 3-1.荷物を直接載せて運ぶ「積載型・低床型」

- 3-2.台車ごとまとめて搬送する「牽引型」

- 4.【誘導方式で選ぶ】AGVの主なタイプ

- 4-1.決められたルートを正確に走行する「経路誘導式」

- 4-2.障害物を回避して柔軟に走行する「自律移動式」

- 4-3.人や特定の物を追いかけて移動する「追従式」

- 5.【トヨタの事例に学ぶ】業種別のAGV活用例

- 5-1.製造工場:工程間の部品供給や完成品の搬送を自動化

- 5-2.物流倉庫:ピッキングや仕分け作業の負担を大幅に軽減

- 5-3.医療現場:医薬品や食事の搬送でスタッフの業務を支援

- 6.失敗しないAGVの選び方!導入までの3ステップ

- 6-1.Step1:導入目的と解決したい現場の課題を明確化する

- 7.Step2:搬送物の重量や通路幅など設置環境を確認する

- 8.Step3:将来的なレイアウト変更への対応も視野に入れる

- 9.AGV導入前に知っておくべき注意点

- 9-1.安全な運用に不可欠なセキュリティ対策

- 9-2.遵守すべきAGV関連の法規制

- 10.まとめ

AGV(無人搬送車)とは?その基本的な役割を解説

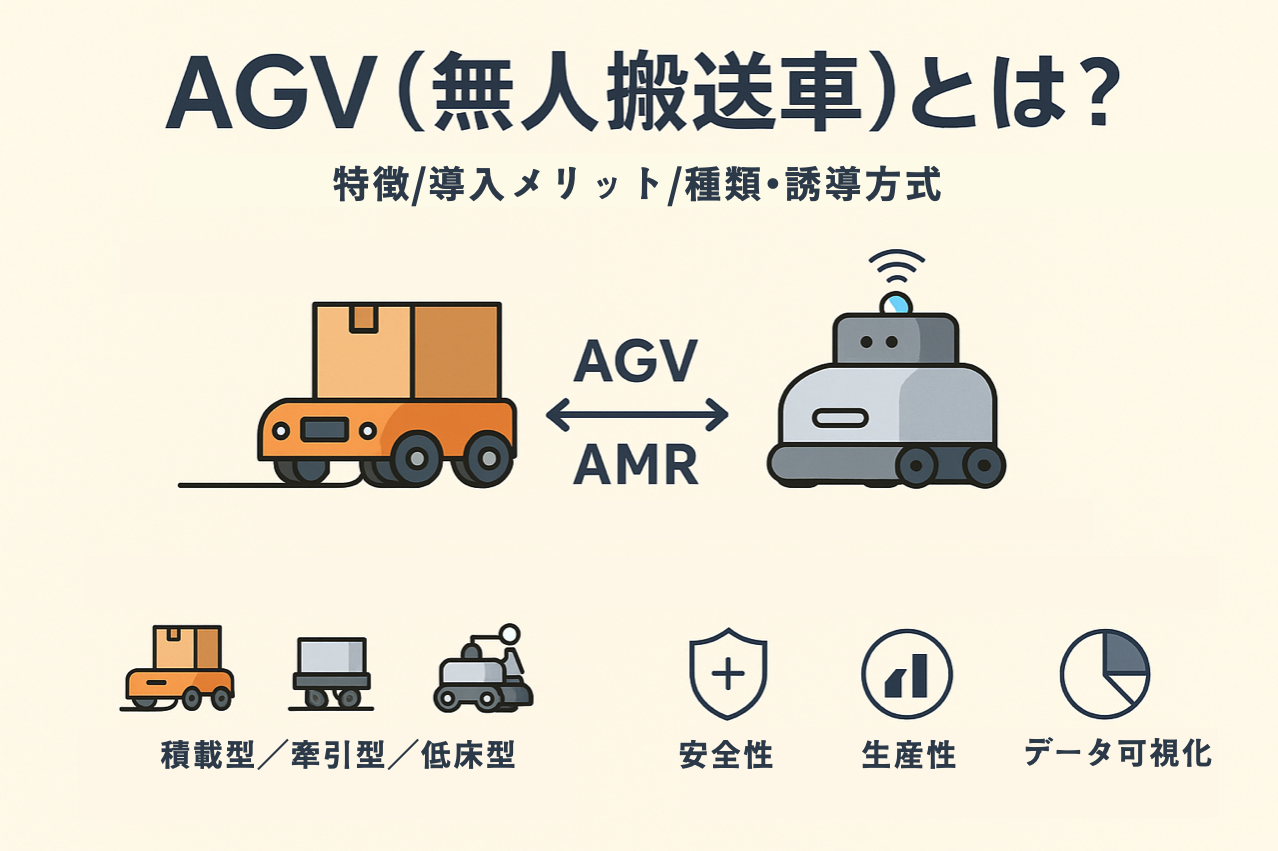

AGVは「Automated Guided Vehicle」の略称で、無人搬送車や無人搬送機とも呼ばれる搬送ロボットです。主に製造工場や倉庫内で、人の代わりに荷物や部品を自動で運搬する役割を担っています。

AGVの基本的な仕組みは、床に設置された磁気テープやQRコード、レーザー誘導システムといった物理的な誘導体に沿って走行する点にあります。 これにより、あらかじめ設定されたルートを正確に移動し、運搬作業の自動化を実現しています。

AGVの導入により、重量物の運搬作業における作業員の負担軽減や、ヒューマンエラーによる事故のリスク低減、さらには24時間稼働による生産性の向上などが期待されています。

よく比較されるAMRとの明確な違い

AGVとよく比較されるAMR(自律走行搬送ロボット)は、その「自律性」において明確な違いがあります。AGVが磁気テープやQRコードといった物理的な誘導体に沿って走行するのに対し、AMRはセンサーやカメラで周囲の環境をリアルタイムに認識し、自律的に最適な走行経路を判断して移動します。これにより、AGVは決められたルートを正確に繰り返し走行するのに適している一方、AMRは障害物を回避しながら人と同じ空間で協働し、柔軟な搬送が可能です。

導入コストについても違いがあり、AGVは誘導体の設置費用がかかるものの、本体価格は比較的安価です。一方、AMRは高度なセンサーやソフトウェアを搭載しているため、本体価格は高くなる傾向にあります。一般的な価格帯として、AGVの本体価格は1台あたり200万円から500万円程度が目安とされており、システム全体では数百万円から数千万円と幅広いケースがあります。一方、AMRの本体価格は1台あたり100万円から数千万円と幅があり、機能や性能、メーカーによって大きく異なります。小規模な導入であれば50万円から数百万円で収まることもありますが、大規模な導入や複数台のAMRを使用する場合、総額で1,000万円を超えるケースも珍しくありません。これらの価格は導入規模や要件によって大きく変動します。

また、レイアウト変更への対応力にも差があります。AGVはルート変更の際に誘導体の再設置が必要となるため、時間と手間がかかります。AMRはマッピング技術により、ソフトウェア上でルートを再設定するだけで対応できるため、頻繁にレイアウトが変わる現場に適しています。これらの違いから、AGVは固定されたルートでの繰り返し作業に、AMRは人との協働や変化の多い環境での柔軟な搬送に適していると言えるでしょう。

AGVを導入することで得られる4つのメリット

AGVは、その種類によって、人手不足の解消と生産性向上に大きく貢献します。これまで人が行っていた搬送作業を自動化することで、労働力不足を補い、作業員の負担を軽減します。ここではAGVの導入メリットを4つ紹介します。

人手不足の解消と生産性の飛躍的な向上

AGVの導入は、人手不足に悩む多くの企業にとって、その解消に大きく貢献する有効な手段です。これまで人が担っていた搬送作業を自動化することで、労働力不足を補い、特に重労働や繰り返し作業から従業員を解放できます。これにより、従業員はより付加価値の高い業務に集中できるようになり、従業員満足度の向上にも繋がります。

さらに、AGVは24時間体制での稼働が可能なため、生産ラインや物流倉庫の稼働率を大幅に向上させ、全体的な生産性を飛躍的に高めることができます。 例えば、製造工場では、工程間の部品供給や完成品の搬送を自動化することで、生産プロセスのボトルネックを解消し、スムーズな生産体制を構築できます。 物流倉庫では、パレット単位での大量の荷物搬送を自動化したり、ピッキングや仕分け作業の効率化を実現したりすることも可能です。

特に、多品種少量生産を行う現場では、AGVとAMRの連携や、IoTによるリアルタイムな情報収集・解析により、生産計画に応じた柔軟な搬送が可能となり、さらなる生産性向上が期待されています。 これらの取り組みを通じて、AGVは企業の競争力強化にも貢献するでしょう。

作業員の安全確保とヒューマンエラーの削減

特に、製造業や物流業においては、重量物の運搬や危険物を取り扱う作業が頻繁に発生するため、これらの作業をAGVに代替させることで、作業員が怪我をするリスクを大幅に低減できます。例えば、重い部品の運搬中に発生する腰痛や、フォークリフトによる人身事故などのリスクを回避することが可能です。また、AGVは決められたプログラムに従って正確に作業を行うため、人為的なミスによる荷物の破損や誤搬送といったヒューマンエラーを削減できます。これにより、作業効率の向上だけでなく、品質管理の強化にも繋がります。

さらに、多くのメーカーが提供するAGVは、障害物検知センサーや緊急停止ボタンなどの安全機能を搭載しており、万が一の事態にも対応できるよう設計されています。これらの機能により、人とAGVが共存する環境においても、安全な運用が実現されます。AGVの導入は、従業員がより安全で安心して働ける職場環境を構築し、結果として企業の信頼性向上にも貢献すると言えるでしょう。

人件費をはじめとした搬送コストの最適化

AGVの導入は、これまで搬送作業に携わっていた人員を削減できるため、直接的な人件費の削減に繋がります。特に、重量物の運搬や定型的なルートでの繰り返し作業など、身体的負担の大きい業務をAGVに任せることで、従業員はより付加価値の高い業務に集中できるようになります。これにより、限られた人材を有効活用し、企業の生産性向上にも繋がります。

また、AGVは24時間稼働が可能であり、シフト制勤務の人件費や残業代といった間接的なコストも削減できます。さらに、AGVは決められたルートを正確に走行するため、人為的なミスによる荷物の破損や誤搬送が減少し、それによって発生する損失コストも抑えられます。

AGVの導入には初期投資が必要ですが、本体費用、誘導システムの設置費用、インフラ整備費、そして保守・メンテナンス費用などがかかります。しかし、これらの初期費用と運用コストを考慮しても、長期的に見れば人件費削減や作業効率向上による費用対効果は大きいとされています。例えば、AGV本体の価格は1台あたり200万円から500万円が目安ですが、搬送物の種類や重量、求める機能によって費用は変動します。導入を検討する際は、自社の搬送物の重量やサイズ、走行路、導入目的と要件を明確にし、必要最低限の台数と機能に絞ることで、過剰投資を避け、費用対効果の高い導入を実現できるでしょう。

搬送データの可視化による継続的な業務改善

AGVの導入は、搬送作業のデータを継続的に収集し、可視化することを可能にします。これにより、搬送ルートの効率性やボトルネック、稼働状況などを数値で把握できるため、具体的なデータに基づいて業務改善を進めることが可能です。例えば、AGVの走行速度、積載量、搬送回数、停車時間といったデータを分析することで、非効率なルートを発見したり、AGVの配置を最適化したりすることができます。これらのデータを活用し、搬送計画を継続的に見直すことで、さらなる生産性向上やコスト削減を実現できます。

また、屋外での搬送データを収集・分析することで、天候や路面状況がAGVの稼働に与える影響を評価し、より堅牢な運用計画を策定することも可能です。例えば、特定の時間帯に搬送遅延が発生している場合、その原因がAGVのバッテリー切れによるものなのか、あるいは特定の場所での交通渋滞によるものなのかを特定し、対策を講じることができます。

さらに、異常発生時のデータも記録されるため、トラブルの原因究明や再発防止策の検討にも役立ちます。このように、搬送データの可視化は、単なる自動化に留まらず、PDCAサイクルを回しながら継続的に業務プロセスを改善していくための強力なツールとなります。

【形状で選ぶ】AGVの代表的な種類

AGVは、その形状によって様々なタイプがあり、それぞれに特徴があります。代表的なものとして「積載型」「牽引型」「低床型」などが挙げられます。違いを以下で説明します。

荷物を直接載せて運ぶ「積載型・低床型」

積載型AGVは、比較的小型の部品や段ボール箱、製品などを効率的に搬送するのに適しています。製造業の工場内では、工程間の部品供給や完成品の搬送、あるいは検査工程への製品移動などに活用されています。

一方、低床型AGVは、AGV本体の高さが非常に低く設計されており、棚やパレットの下に潜り込み、荷物を持ち上げて搬送する特徴があります。このタイプは、特に保管スペースの有効活用が求められる物流倉庫や工場でその真価を発揮します。例えば、棚ごと移動させたり、パレットに積まれた荷物を自動で所定の位置に運んだりすることが可能です。

積載型と低床型は、どちらも荷物を直接載せるという点で共通していますが、低床型はより大型の荷物や、棚ごと移動させたい場合に特に有効です。これらのAGVは、それぞれ異なる搬送ニーズに対応することで、作業の自動化と効率化に大きく貢献します。

台車ごとまとめて搬送する「牽引型」

牽引型AGVは、複数の台車やパレットを連結し、まとめて搬送することに特化したAGVです。工場内の生産ラインで工程間の部品供給や完成品の搬送に活用されることが多く、物流倉庫でのピッキング作業の効率化にも貢献します。例えば、組立ラインにおいて必要な部品が積載された台車を複数連結し、一括で各工程へ供給することで、作業効率を大幅に向上させることが可能です。また、牽引型AGVは一度に大量の荷物を運搬できるため、搬送回数を減らし、結果として搬送にかかる時間とコストを削減できるというメリットがあります。誘導方式としては、磁気テープやQRコードを床面に設置し、それを読み取りながら走行する経路誘導式が一般的です。

これにより、決められたルートを正確かつ安全に走行します。しかし、ルート変更が必要な場合は、誘導体の再設置が必要となるため、柔軟なレイアウト変更には不向きな側面もあります。牽引型AGVの導入を検討する際は、搬送物の量や頻度、既存のレイアウト、将来的な変更の可能性などを考慮し、最適なタイプを選択することが重要です。

【誘導方式で選ぶ】AGVの主なタイプ

AGVは、その誘導方式によっていくつかのタイプに分類されます。主な誘導方式としては、「経路誘導式」、「自律移動式」「追従式」などがあります。くわしく見てみましょう。

決められたルートを正確に走行する「経路誘導式」

経路誘導式AGVは、床に設置された磁気テープや電磁誘導線、QRコード、反射板といった物理的な誘導体に沿って走行するタイプです。この方式の最大の特徴は、一度設定したルートを正確かつ繰り返し走行できる点にあります。例えば、工場内の決められたライン上で部品を搬送したり、倉庫内で商品を特定の場所に運んだりする作業に適しています。誘導体を設置する初期コストはかかりますが、AGV本体の制御システムは比較的シンプルであるため、導入費用全体を抑えられる傾向があります。

具体的な事例としては、自動車製造工場で組立ラインの各工程へ部品を自動供給するシステムや、食品工場で製品を包装ラインから出荷場へ搬送するシステムなどが挙げられます。リコーの事例では、床に貼られた磁気テープをセンサーで読み取りながら走行するAGVが活用されており、安全柵内の決められたルートを正確に移動し、人が立ち入らないエリアでの搬送を効率化しています。

この方式は、走行ルートが固定されており、周囲の環境変化が少ない現場において、その安定性と正確性を最大限に発揮します。しかし、レイアウト変更が必要になった際には、誘導体の再設置が必要となるため、柔軟なルート変更には不向きな側面もあります。これらの特性を理解し、自社の搬送ニーズや現場環境に合わせて最適な誘導方式を選択することが重要です。

障害物を回避して柔軟に走行する「自律移動式」

自律移動式AGVは、カメラやレーザーセンサー、SLAM(自己位置推定と環境地図作成を同時に行う技術)といった高度な技術を搭載し、周囲の環境をリアルタイムに認識しながら自律的に走行するAGVです。磁気テープやQRコードのような物理的な誘導体を必要としない点が最大の特徴です。このため、床にテープを貼ることが難しい現場や、棚などの設備の位置が頻繁に変わる環境でも柔軟に対応できます。

自律移動式AGVは、自身で最適な走行ルートを判断し、障害物を回避しながら移動できるため、人と同じ空間で協働作業が可能です。これにより、作業員の安全確保にも繋がり、接触事故のリスクを低減できます。

導入の際は、誘導体の設置工事が不要なため、比較的短期間での導入が可能です。また、レイアウト変更時にもソフトウェア上でルートを再設定するだけで対応できるため、運用開始後も柔軟な運用が期待できます。しかし、高度なセンサーやAI技術を搭載しているため、経路誘導式AGVと比較して本体価格は高価になる傾向があります。

人や特定の物を追いかけて移動する「追従式」

追従式AGVは、その名の通り、特定の対象物や人を認識し、その後を追いかけるようにして移動するタイプの無人搬送車です。この方式の最大の特徴は、事前に設定された固定ルートを走行するのではなく、追従対象の動きに合わせて柔軟に移動できる点にあります。例えば、作業員が手で台車を引いて移動する代わりに、追従式AGVが自動で荷物を追従して運搬することで、作業員の負担を大幅に軽減できます。主に物流倉庫や製造工場で活用されており、例えばピッキング作業において、作業員が商品を取りに行く際にAGVがその後を追従し、回収した商品を効率的に運搬するといった運用が可能です。

これにより、作業員は商品のピッキングに集中でき、運搬作業に費やす時間と労力を削減できます。また、追従式AGVは、磁気テープや電磁誘導線といった物理的な誘導体の設置が不要なため、導入コストを抑えやすく、レイアウト変更にも柔軟に対応できるというメリットがあります。しかし、追従対象が複数いる場合や、複雑な環境での運用には、より高度なセンサーやAI技術が必要となるため、導入を検討する際は、現場の状況や搬送ニーズを十分に考慮することが重要です。

【トヨタの事例に学ぶ】業種別のAGV活用例

トヨタの製造工場では、AGV(無人搬送車)を活用し、工程間の部品供給や完成品の搬送を自動化しています。これにより、人による運搬作業の負担を軽減し、生産効率の大幅な向上を実現しています。例えば、組立ラインにおける多様な部品の供給をAGVが担うことで、作業員は本来の組立作業に集中できるようになり、ヒューマンエラーの削減にも繋がっています。

また、リコーの事例では、床に貼られた磁気テープをセンサーで読み取りながら走行するAGVが活用されています。これにより、安全柵内の決められたルートを正確に移動し、人が立ち入らないエリアでの搬送を効率化しています。このように、AGVは製造業における生産性向上、安全性確保、人件費削減に貢献し、競争力強化に不可欠な存在となっています。

製造工場:工程間の部品供給や完成品の搬送を自動化

製造工場では、AGV(無人搬送車)が工程間の部品供給や完成品の搬送を自動化し、生産効率の大幅な向上に貢献しています。特に自動車製造工場では、組立ラインの各工程へ多様な部品をタイムリーに供給する役割をAGVが担うことで、作業員が本来の組立作業に集中できるようになり、ヒューマンエラーの削減にも繋がっています。例えば、トヨタの工場では、AGVが部品の入った専用台車を牽引し、決められたルートを正確に走行することで、必要な部品を必要な時に必要な場所へ供給する「ジャストインタイム生産方式」を支えています。

また、リコーの製造現場では、安全柵内の決められたルートを黒色ビニールテープを利用した画像認識誘導方式のAGVが走行し、人が立ち入らないエリアでの搬送を効率化している事例もあります。これにより、作業員の負担軽減と安全性の確保が両立されています。さらに、AGVは夜間や休日など、人手が不足する時間帯でも24時間稼働が可能なため、工場の稼働率を最大化し、生産量増加にも寄与しています。このように、製造工場におけるAGVの活用は、生産性の向上、安全性確保、人件費削減といった多岐にわたるメリットをもたらし、企業の競争力強化に不可欠な存在となっています。

物流倉庫:ピッキングや仕分け作業の負担を大幅に軽減

物流倉庫においてAGVは、ピッキングや仕分け作業の効率を向上させ、作業員の負担を大幅に軽減する役割を担っています。例えば、人手で重い荷物を運搬する代わりに、AGVが自動でピッキングエリアと出荷エリア間を移動することで、作業員の身体的負担を減らし、より付加価値の高い作業に集中できるようになります。特に「低床型」AGVは、棚の下に潜り込んでパレットやコンテナを自動で持ち上げ、指定された場所まで運搬することが可能です。

これにより、作業員はピッキングリストに従って商品を集めるだけで済み、運搬作業に費やす時間と労力を削減できます。さらに、「牽引型」AGVは複数の台車を連結して一度に大量の荷物を搬送できるため、広大な倉庫内での大量輸送に適しています。これにより、出荷作業のリードタイム短縮や、倉庫全体の作業効率向上に貢献します。リコーの事例では、AGVが決められたルートを正確に走行し、仕分け済みの商品を効率的に搬送することで、物流倉庫内の作業を自動化し、ヒューマンエラーの削減にも繋がっています。AGVの導入により、物流倉庫は人手不足の解消、作業員の安全確保、そして24時間稼働による生産性の向上といったメリットを享受できるのです。

医療現場:医薬品や食事の搬送でスタッフの業務を支援

医療現場では、医薬品や検体、医療器具、さらには患者さんへの食事など、多岐にわたる物品の搬送が日々行われています。これらの搬送業務は、医療スタッフの貴重な時間を費やし、身体的な負担も大きいという課題がありました。AGVの導入は、こうした搬送業務を自動化し、スタッフの業務負担を軽減する有効な手段として注目されています。

例えば、医薬品の搬送では、AGVが所定の病棟や処置室へ正確かつ迅速に薬剤を届けることで、看護師や薬剤師が患者ケアに集中できる時間を増やせます。製薬工場でも、医薬品の製造ライン間で重量のある原料や製品をAGVが自動搬送することで、作業効率と安全性の向上が実現されています。また、食事の搬送においても、AGVが厨房から各病棟へ配膳カートを運び、食事が終わった後の下膳までを自動で行うことで、栄養科や病棟スタッフの負担を大幅に軽減できます。実際に、沖縄県の病院施設では、全天候型AGVシステムを導入して厨房から屋外を介して食事を搬送することで、スタッフが雨の日に外に出る必要がなくなり、業務負担が軽減された事例もあります。

AGVは、決められたルートを正確に走行するよう設計されているため、人間が搬送する際に発生しうる転倒や落下といったトラブルのリスクを低減し、安全性の高い運搬が期待できる点も大きなメリットです。さらに、感染症対策が重要視される現代において、人と物品の接触を減らせるAGVは、感染リスクの低減にも貢献します。このように、医療現場におけるAGVの活用は、スタッフの業務支援だけでなく、医療の質の向上や患者さんの安全確保にも繋がるのです。

失敗しないAGVの選び方!導入までの3ステップ

AGV導入を成功させるためには、計画から実行までのステップを慎重に進めることが重要です。まずは、現状の課題を洗い出し、AGVを導入する目的を明確にします。次に、搬送する荷物の種類や重さ、走行ルートの環境などを詳細に確認し、最適なAGVのタイプを選定します。最後に、将来的なレイアウト変更の可能性も考慮に入れ、柔軟な対応が可能なシステムを検討することが、長期的な視点での成功に繋がります。これらのステップを丁寧に踏むことで、自社に最適なAGVを選び、導入を成功させることができます。

Step1:導入目的と解決したい現場の課題を明確化する

単に「コストを削減したい」だけでなく、「特定の時間帯における人件費を〇〇%削減したい」「夜間や休日の搬送作業を自動化したい」といった具体的な目標を設定することが重要です。この具体的な目標設定が、後のAGV選定やシステム構築の指針となります。

次に、現場の具体的な課題を洗い出す必要があります。現在の搬送作業でどのような問題が発生しているのか、例えば「従業員の身体的負担が大きい」「ヒューマンエラーによる誤搬送が多い」「特定の工程で搬送がボトルネックになっている」といった課題を深く掘り下げて分析してください。この課題が明確になればなるほど、AGV導入によって何を解決したいのかが明確になり、導入後の効果測定も容易になります。

例えば、搬送物の紛失や破損が多いのであれば、その原因が人の手によるものなのか、あるいは搬送ルートに問題があるのかを特定し、AGVがその解決にどのように貢献できるかを検討します。具体的な課題と目的を明確にすることで、効果的なAGV選定と導入計画を立てることができ、費用対効果の高いシステム構築へと繋がります。

Step2:搬送物の重量や通路幅など設置環境を確認する

A搬送する荷物の最大重量やサイズはもちろんのこと、AGVが走行する通路の幅、床の材質、傾斜、段差の有無といった物理的な条件を徹底的に確認する必要があります。例えば、通路が狭すぎる場合や急なカーブが多い場合、AGVの種類によってはスムーズな走行が困難になる可能性があります。また、床に凹凸や段差がある場合は、AGVの走行安定性が損なわれ、荷崩れや故障の原因となることも考えられます。

さらに、水濡れや油汚れなど、床の状態が悪い場所では、AGVのタイヤがスリップしやすくなるため、誘導方式の選定やタイヤの種類なども考慮する必要があります。リコーのAGV「リコー 無人搬送車 M2」は、光学式を採用しており、市販の黒色ビニールテープをセンサーで読み取りながら安全柵内の決められたルートを正確に移動します。このような誘導方式の場合、誘導体が剥がれたり損傷したりしないよう、床の状態を良好に保つことが重要です。

屋外での運用を検討している場合は、天候の影響も考慮し、全天候型AGVの導入や、雨風を避けられる屋根付きのルート設定など、より詳細な環境確認と対策が必要となります。これらの設置環境を事前に綿密に調査することで、現場の状況に最適なAGVを選定し、導入後のトラブルを未然に防ぎ、安全かつ効率的な運用を実現できます。

Step3:将来的なレイアウト変更への対応も視野に入れる

AGVの導入を検討する際には、現在の搬送ニーズだけでなく、将来的なレイアウト変更の可能性も視野に入れることが重要です。特に製造業や物流業では、生産計画の変更や取り扱い品目の増加、倉庫の拡張などにより、搬送ルートが頻繁に変わる可能性があります。このような場合、床に磁気テープやQRコードを設置して走行する経路誘導式のAGVでは、ルート変更のたびに誘導体の再設置が必要となり、時間とコストがかかってしまいます。

そこで、将来的な柔軟性を考慮するなら、物理的な誘導体を必要とせず、カメラやレーザーセンサー、SLAM技術で自律的に走行ルートを判断するAMR(自律走行搬送ロボット)の導入も検討する価値があります。AMRは、ソフトウェア上でルートを簡単に変更できるため、頻繁なレイアウト変更にも柔軟に対応できます。しかし、AMRはAGVに比べて導入コストが高くなる傾向があるため、予算とニーズのバランスを考慮することが重要です。

また、AGVとAMRのハイブリッド運用も有効な選択肢となります。例えば、固定ルートでの大量搬送には経路誘導式AGVを、柔軟な搬送が必要なエリアにはAMRを導入することで、それぞれのメリットを最大限に活かし、費用対効果の高いシステムを構築することが可能です。このように、将来の事業展開を見据え、拡張性のあるシステムを選ぶことが、AGV導入を成功させるための重要なポイントです。

AGV導入前に知っておくべき注意点

AGVは搬送作業の自動化に非常に有効なツールですが、導入にはいくつかの注意点があります。まず、最も重要なのは初期費用と費用対効果のバランスです。AGV本体だけでなく、誘導システムの設置費用、インフラ整備費、そして保守・メンテナンス費用などがかかります。これらを総合的に評価し、導入によって得られる人件費削減や生産性向上といったメリットが、投資に見合うものか慎重に検討する必要があります。

例えば、AGV本体の価格は1台あたり200万円から500万円が目安ですが、搬送物の種類や重量、求める機能によって費用は変動します。次に、既存のシステムや設備との連携性も重要なポイントです。既存の生産管理システムや倉庫管理システムとAGVがスムーズに連携できるか、あるいは新しいシステムを導入する必要があるかを確認し、全体のシステム構成を考慮する必要があります。

また、導入後の運用体制も考慮すべき点です。AGVがトラブルを起こした際の対応や、定期的なメンテナンス、ルート変更時の設定作業など、専門的な知識を持った担当者が必要となる場合があります。導入前にこれらの点を十分に検討し、計画を立てることで、AGV導入を成功に導くことができます。

安全な運用に不可欠なセキュリティ対策

AGVを安全に運用するためには、セキュリティ対策が非常に重要です。特に、無線通信でAGVを制御する場合、第三者による不正アクセスや誤操作を防ぐための対策が不可欠となります。例えば、Wi-Fiネットワークを使用する際には、WPA3などの強固な暗号化プロトコルを導入し、パスワードも複雑なものを設定することが基本です。また、ネットワークのセグメンテーションを行い、AGVが使用するネットワークを他のシステムから分離することで、万が一の侵入があった際の影響範囲を限定できます。さらに、AGVのソフトウェアやファームウェアは常に最新の状態に保ち、既知の脆弱性を解消することが重要です。メーカーからのセキュリティパッチやアップデートは速やかに適用するようにしましょう。

万が一のサイバー攻撃やシステム障害に備え、バックアップ体制の構築も欠かせません。AGVの走行履歴や設定データ、システムログなどを定期的にバックアップし、迅速な復旧が可能な状態にしておくことで、ダウンタイムを最小限に抑えることができます。また、アクセス権限の管理も徹底し、AGVの操作や設定変更ができるのは、許可された従業員のみに限定することが大切です。IDとパスワードによる認証はもちろんのこと、多要素認証の導入も有効な手段と言えるでしょう。これらのセキュリティ対策を講じることで、AGVの安全な運用を確保し、生産性や効率性を損なうことなく事業活動を継続することが可能になります。

遵守すべきAGV関連の法規制

AGVの導入を検討する際には、関連する法規制を遵守することが極めて重要です。日本国内では、AGVに関する特定の法律はまだ整備されていませんが、一般的に以下の法規制やガイドラインが適用されます。まず、労働安全衛生法は、作業員の安全確保を目的とした法律であり、AGVの運用においても作業員との接触事故を防ぐための安全対策が求められます。

例えば、AGVの走行速度の制限、非常停止ボタンの設置、障害物検知センサーの搭載、警告音や警告灯による周囲への注意喚起などが挙げられます。次に、製造物責任法(PL法)は、AGVの欠陥によって損害が生じた場合に、製造業者や販売業者が責任を負うことを定めています。そのため、導入するAGVが安全基準を満たしているか、信頼性の高い製品であるかを事前に確認することが不可欠です。

さらに、屋外や公道での運用を検討している場合は、道路交通法やその他関連法令の適用を考慮する必要があります。例えば、屋外でのAGVは、その大きさや積載物、走行形態によっては「車両」とみなされ、ナンバープレートの取得や運転免許の有無などが問題となる可能性があります。現時点では、屋外での無人走行に関する明確な規制がないため、個別のケースで監督省庁との事前協議が必要となる場合もあります。リコーの事例のように、安全柵内で運用するAGVは比較的規制が緩やかですが、人と共存する環境や屋外での運用を検討する際には、より慎重な法規制の確認と、場合によっては専門家への相談が求められます。これらの法規制を遵守することで、安全かつ適法なAGV運用を実現し、トラブルを未然に防ぐことができます。

まとめ

AGV(無人搬送車)は、製造工場や物流倉庫など多様な現場で、人手不足の解消や生産性向上に貢献する重要なツールです。磁気テープやQRコードに沿って走行する経路誘導式AGVは、決められたルートの繰り返し作業に適しており、初期導入費用を抑えやすいという特徴があります。一方、カメラやセンサーで周囲を認識し自律的に走行するAMR(自律走行搬送ロボット)は、柔軟なルート変更や人との協働作業が可能で、将来的なレイアウト変更にも対応しやすいメリットがあります。

導入を成功させるためには、搬送物の種類や重量、通路幅などの設置環境を確認し、自社の課題と目的に合ったAGVを選定することが重要です。また、導入後の安全な運用には、セキュリティ対策や関連法規制の遵守も不可欠です。これらのポイントを踏まえることで、AGVは最適な搬送システムを構築し、持続的な業務改善を実現するでしょう。

西進商事コラム編集部

西進商事コラム編集部です。専門商社かつメーカーとしての長い歴史を持ち、精密装置やレーザー加工の最前線を発信。分析標準物質の活用も含め、さまざまなコラム発信をします。

PLCは時代遅れ?ラダー言語の今後と未来の必要性を解説

ラダープログラムとは?PLCの基礎から書き方・読み方まで図解で解説

リバースエンジニアリングとは?メリットや違法性について解説

レーザーダイオードとは?半導体レーザーの特徴や仕組みを解説